Einfluss von Vibrationen auf die Lagerlebensdauer:

Erhöhter Verschleiß: Vibrationen verursachen Mikrobewegungen zwischen den Wälzkörpern und den Lagerlaufbahnen, was zu ungleichmäßigen Verschleißmustern führt. Diese mikroskopischen Bewegungen, bekannt als „Fretting“, können die Lageroberflächen mit der Zeit beschädigen. Aufgrund dieser Vibrationen kann es auch zu einer Oberflächenermüdung der Wälzkörper kommen, die zu Lochfraß, Rissbildung oder Abplatzungen (Abplatzen des Lagermaterials) führen kann. Im Laufe der Zeit kann dieser Schaden dazu führen, dass die Lager vorzeitig ausfallen, was zu ungeplanten Ausfallzeiten, kostspieligen Reparaturen und einer verringerten Kompressoreffizienz führt. Ständiger Verschleiß durch Vibrationen verringert die Lebensdauer der Lager erheblich.

Fehlausrichtung: Vibrationen tragen häufig zu einer Fehlausrichtung von Lager und Welle bei oder sind eine Folge dieser Fehlausrichtung. Bei einer Fehlausrichtung wird die Belastung ungleichmäßig auf die Lagerflächen verteilt, wodurch die lokale Spannung zunimmt. Diese Fehlbelastung belastet bestimmte Teile des Lagers zusätzlich, beschleunigt den Verschleiß und kann möglicherweise zum Festfressen des Lagers oder zu einem katastrophalen Ausfall führen. Falsch ausgerichtete Lager verursachen nicht nur Vibrationen, sondern verstärken auch bestehende Vibrationen im System und erzeugen so eine Rückkopplungsschleife, die den Schaden schnell beschleunigt.

Reibung und Hitze: Vibrationen verursachen zusätzliche Reibung innerhalb der Lagerbaugruppe, insbesondere zwischen Wälzkörpern und den Laufbahnen. Diese Reibung erzeugt übermäßige Wärme, die sowohl dem Lager als auch seiner Schmierung schadet. Hohe Betriebstemperaturen führen dazu, dass sich die Schmierstoffe schneller zersetzen, wodurch ihre Viskosität und Wirksamkeit abnimmt. Eine schlechte Schmierung kann zu einem Metall-zu-Metall-Kontakt führen, was die Reibung und den Verschleiß weiter erhöht. Wenn dieser Prozess nicht kontrolliert wird, führt er zu Lagerüberhitzung, Schmierstoffversagen und schließlich zum Lagerfresser, was zu Schäden am gesamten Kompressor führen kann.

Ermüdung und Ausfall: Lager sind während des Betriebs zyklischer Belastung ausgesetzt, und Vibrationen erhöhen das Ausmaß und die Häufigkeit dieser Zyklen. Die Kombination aus dynamischen Belastungen und vibrationsbedingten Belastungen führt zu einer Ermüdung des Lagermaterials. Wiederholte Belastungszyklen führen im Laufe der Zeit zu Mikrorissen in den Lageroberflächen, die sich ausbreiten und zum Ausfall führen können. Ermüdungsausfälle treten besonders häufig auf, wenn die Vibrationen nahe an den Eigenresonanzfrequenzen des Lagers liegen, wo selbst kleine Vibrationen große zerstörerische Auswirkungen haben können. Ermüdungsbedingte Ausfälle führen typischerweise zu einer verkürzten Lagerlebensdauer und erfordern einen häufigen Austausch.

Methoden zur Vibrationsminimierung:

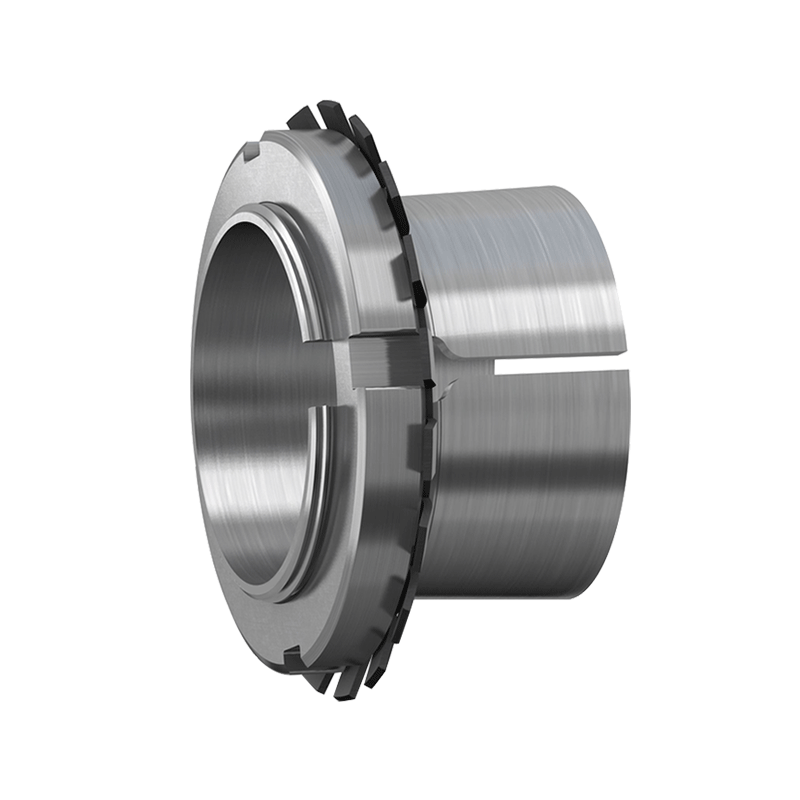

Präzise Installation: Eine der häufigsten Ursachen für vibrationsbedingte Lagerausfälle ist eine unsachgemäße Installation. Präzision beim Lagereinbau ist entscheidend, um sicherzustellen, dass das Lager perfekt auf Welle und Gehäuse ausgerichtet ist. Selbst eine geringfügige Fehlausrichtung kann zu erhöhter Vibration, ungleichmäßiger Lastverteilung und beschleunigtem Verschleiß führen. Die Verwendung spezieller Installationswerkzeuge, die Einhaltung der Herstellerrichtlinien und die Einhaltung der richtigen Drehmomentspezifikationen können dazu beitragen, Fehlausrichtungen zu vermeiden. Wenn Sie von Anfang an darauf achten, dass die Lager korrekt montiert sind, verringert sich das Risiko von vibrationsbedingten Schäden im Laufe der Zeit erheblich.

Ausgewuchtete rotierende Komponenten: Das regelmäßige Auswuchten rotierender Komponenten wie der Schrauben und Rotoren des Kompressors ist wichtig, um Vibrationen zu minimieren. Unwucht in diesen Komponenten überträgt dynamische Kräfte direkt auf die Lager und verursacht übermäßige Vibrationen. Selbst geringfügige Unwuchten können erhebliche Auswirkungen auf das Schwingungsprofil des Systems und die Lebensdauer des Lagers haben. Die Durchführung routinemäßiger Gleichgewichtsprüfungen während der Wartung und der Einsatz von Vibrationsanalysetools können dazu beitragen, Unwuchten frühzeitig zu erkennen, rechtzeitig Korrekturen vorzunehmen und einen reibungslosen Betrieb sicherzustellen. Durch die richtige Auswuchtung werden nicht nur die Lager geschützt, sondern auch die Gesamteffizienz und -leistung des Kompressors verbessert.

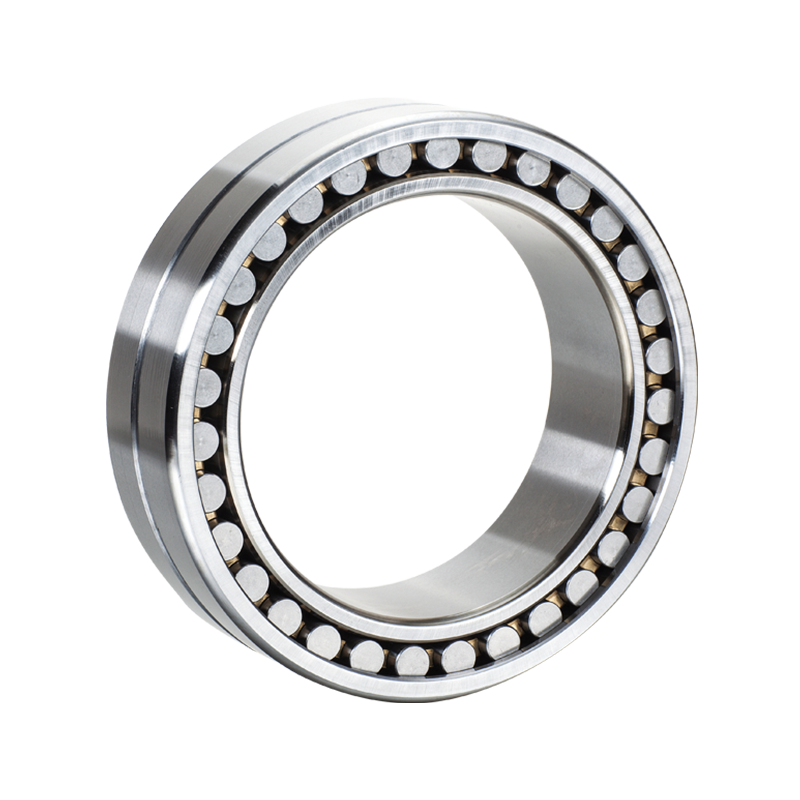

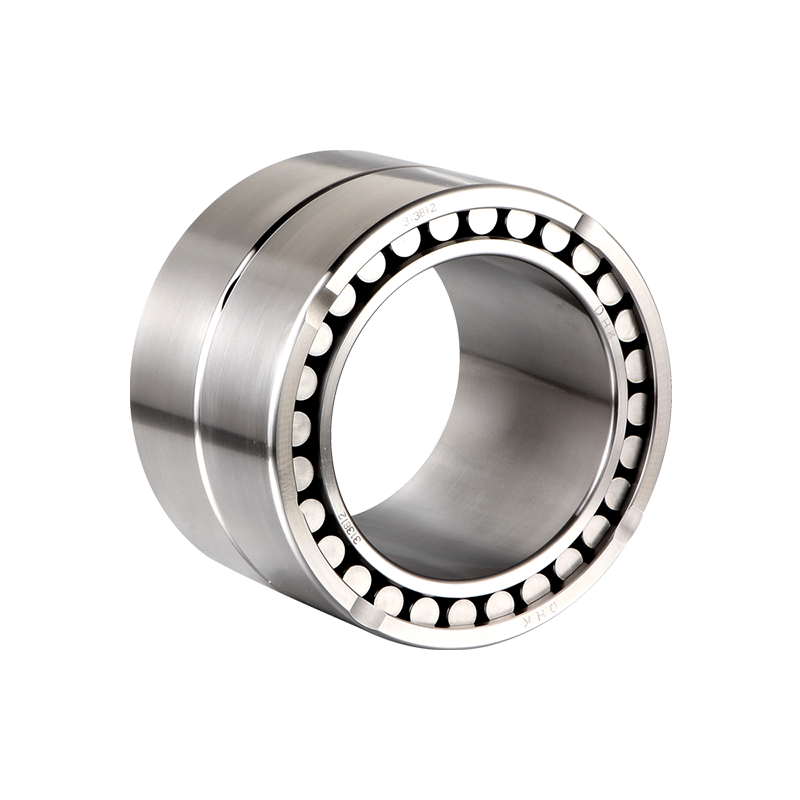

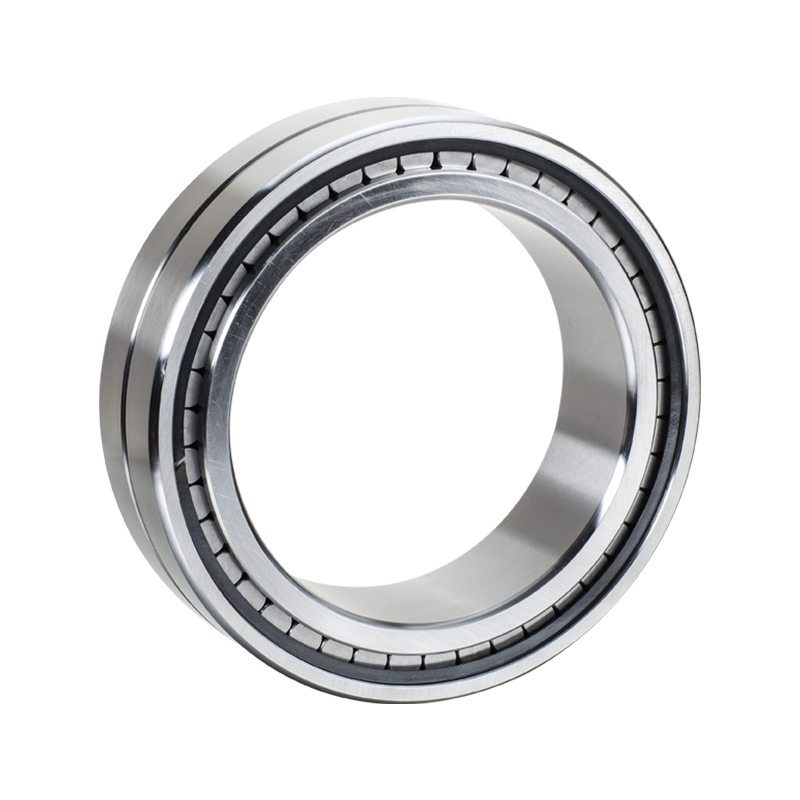

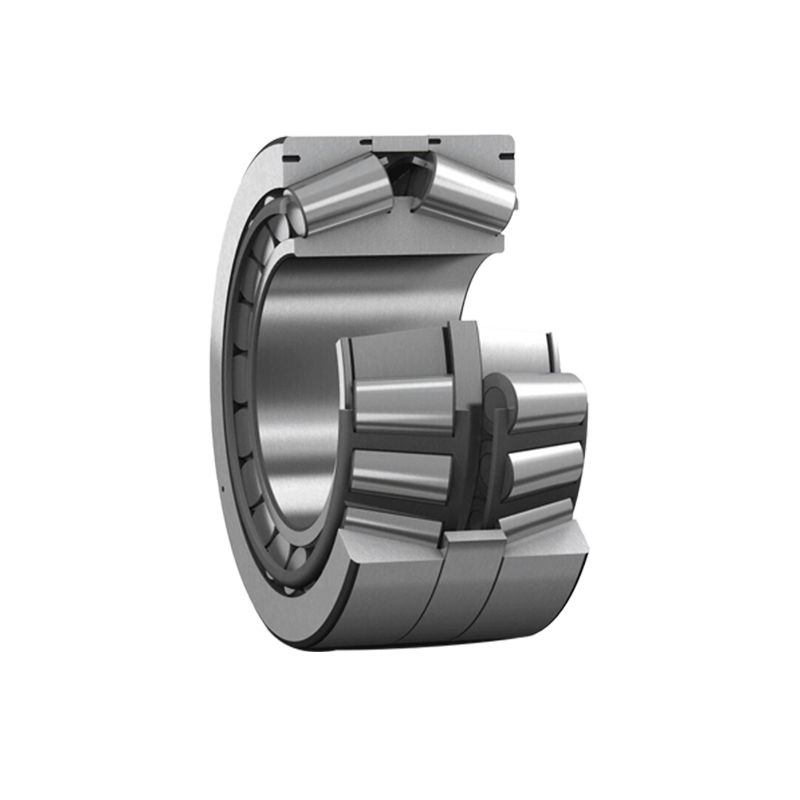

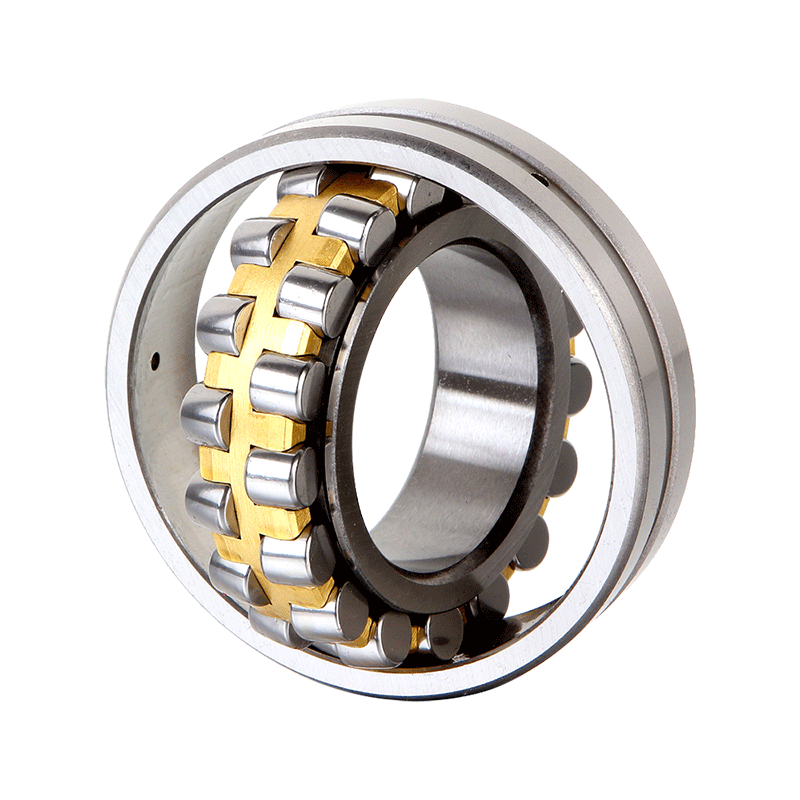

Screw Compressor Axial-Pendelrollenlager

English

English Deutsch

Deutsch