Die Wärmeentwicklung in Pendelrollenlagern kann erhebliche Auswirkungen auf deren Betriebseffizienz und Gesamtleistung haben. Übermäßige Hitze kann zu erhöhter Reibung, beschleunigtem Verschleiß und letztendlich zu einem vorzeitigen Ausfall des Lagers führen. Hier erfahren Sie, wie sich die Wärmeerzeugung auf die Betriebseffizienz auswirkt und welche Maßnahmen zu deren Abschwächung ergriffen werden können:

1. Reibung und Verschleiß: Hitze ist oft ein Nebenprodukt der Reibung im Lager. Erhöhte Reibung führt zu höheren Temperaturen und damit zu einem beschleunigten Verschleiß der Wälzkörper und Laufbahnen. Dies kann zu einer Verkürzung der Lagerlebensdauer und einem erhöhten Wartungsaufwand führen.

2. Materialeigenschaften: Hohe Temperaturen können die Materialeigenschaften der Lagerkomponenten beeinflussen, beispielsweise des für die Rollen und Laufbahnen verwendeten Stahls. Erhöhte Temperaturen können zu einer Verringerung der Härte und der Gesamtfestigkeit führen, wodurch die Fähigkeit des Lagers, Lasten zu bewältigen, weiter beeinträchtigt wird.

3.Schmierstoffausfall: Übermäßige Hitze kann dazu führen, dass Schmierstoffe zerfallen oder verdampfen, was zu einer unzureichenden Schmierung führt. Eine unzureichende Schmierung führt zu erhöhter Reibung, Verschleiß und der Möglichkeit eines Metall-zu-Metall-Kontakts, was alles zu einer verringerten Betriebseffizienz beiträgt.

4. Spieländerungen: Erhöhte Temperaturen können das Innenspiel des Lagers verändern. Dies kann sich auf die Lastverteilung auswirken und zu einer Fehlausrichtung führen, wodurch die Fähigkeit des Lagers, radiale und axiale Belastungen zu bewältigen, beeinträchtigt wird.

5. Leistung von Dichtungen und Käfigen: Hohe Temperaturen können die Leistung von Dichtungen und Käfigen in Pendelrollenlagern beeinträchtigen. Dichtungen können ihre Wirksamkeit verlieren, wodurch Verunreinigungen in das Lager eindringen können, während Käfige thermische Verformungen erfahren können, die ihre Fähigkeit, die Wälzkörper festzuhalten und zu führen, beeinträchtigen.

Linderungsmaßnahmen:

1. Richtige Schmierung: Führen Sie eine gründliche Schmierungsanalyse durch und berücksichtigen Sie dabei Faktoren wie Viskosität, Grundöltyp und auf die Betriebsbedingungen des Lagers abgestimmte Additive.

Implementieren Sie ein Zentralschmiersystem mit programmierbaren Steuerungen, um eine präzise und pünktliche Schmierstofflieferung sicherzustellen.

Richten Sie ein proaktives Schmierstoffmanagementprogramm ein, einschließlich geplanter Ölwechsel und Filtersystemen, um eine optimale Schmierstoffqualität aufrechtzuerhalten.

2. Kühlsysteme: Nutzen Sie fortschrittliche Kühltechniken wie Luft-Öl- oder Wasser-Öl-Kühlsysteme, um die Wärme von kritischen Lagerkomponenten effizient abzuleiten.

Integrieren Sie Temperatursensoren und Wärmebildtechnik, um die Wärmeverteilung in Echtzeit zu überwachen und potenzielle Hotspots zu identifizieren.

Führen Sie CFD-Simulationen (Computational Fluid Dynamics) durch, um Kühlsysteme für maximale Wärmeableitung zu entwerfen und zu optimieren.

3. Optimales Spiel: Führen Sie eine detaillierte thermische Analyse mithilfe der Finite-Elemente-Analyse (FEA) durch, um die Wärmeausdehnungseigenschaften des Lagers genau zu bestimmen.

Entdecken Sie fortschrittliche Lagerkonstruktionen, wie z. B. selbsteinstellende Spielmechanismen, um sich dynamisch an Temperaturschwankungen anzupassen und ein optimales Spiel aufrechtzuerhalten.

Nutzen Sie Laserausrichtungswerkzeuge und 3D-Messtechnik für eine präzise Montage und sorgen Sie so für gleichmäßige Abstände während der Installation.

4. Materialauswahl: Arbeiten Sie mit Materialwissenschaftlern zusammen, um Lagermaterialien individuell anzupassen und dabei Faktoren wie Legierungszusammensetzung, Wärmebehandlungsprozesse und Oberflächenbeschichtungen zu berücksichtigen.

Implementieren Sie fortschrittliche Oberflächentechniktechniken wie Nitrieren oder Keramikbeschichtungen, um die Verschleißfestigkeit und thermische Stabilität des Lagers zu verbessern.

Führen Sie ausführliche Materialtests durch, einschließlich Härte- und Ermüdungstests, um die Eignung ausgewählter Materialien für Hochtemperaturanwendungen zu validieren.

5. Überlastung vermeiden: Setzen Sie hochentwickelte Simulationssoftware ein, um komplexe Belastungsszenarien unter Berücksichtigung dynamischer Kräfte, Vibrationen und Stoßbelastungen zu modellieren und zu analysieren.

Implementieren Sie Lastverteilungsstrategien mit mehreren Lagern, um Lasten gleichmäßig zu verteilen und lokale Überlastungen zu verhindern.

Nutzen Sie Dehnungsmessstreifen und Wägezellen zur Echtzeitüberwachung der aufgebrachten Lasten und ermöglichen Sie so proaktive Anpassungen zur Vermeidung von Überlastungen.

6. Richtige Montage und Ausrichtung: Nutzen Sie die Laserinterferometrie für eine äußerst präzise Ausrichtung, minimieren Sie montagebedingte Spannungen und sorgen Sie für eine optimale Lastverteilung.

Setzen Sie bei der Installation Werkzeuge zur Vibrationsanalyse ein, um anfängliche Fehlausrichtungen zu erkennen, die zur Wärmeentwicklung beitragen können.

Legen Sie umfassende Installations- und Ausrichtungsverfahren fest und berücksichtigen Sie dabei Best Practices aus Industriestandards und Empfehlungen der Lagerhersteller.

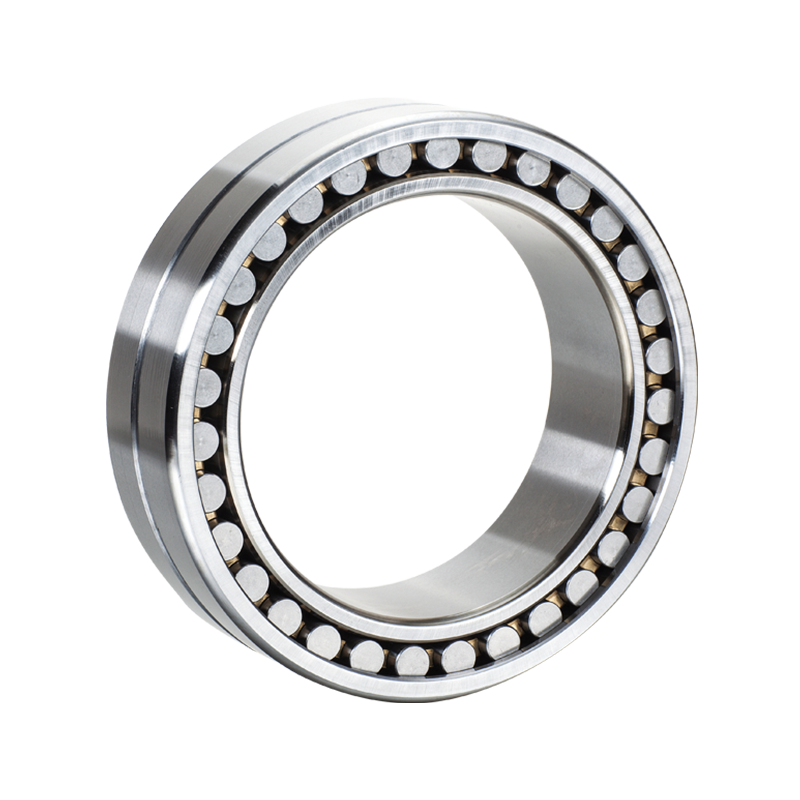

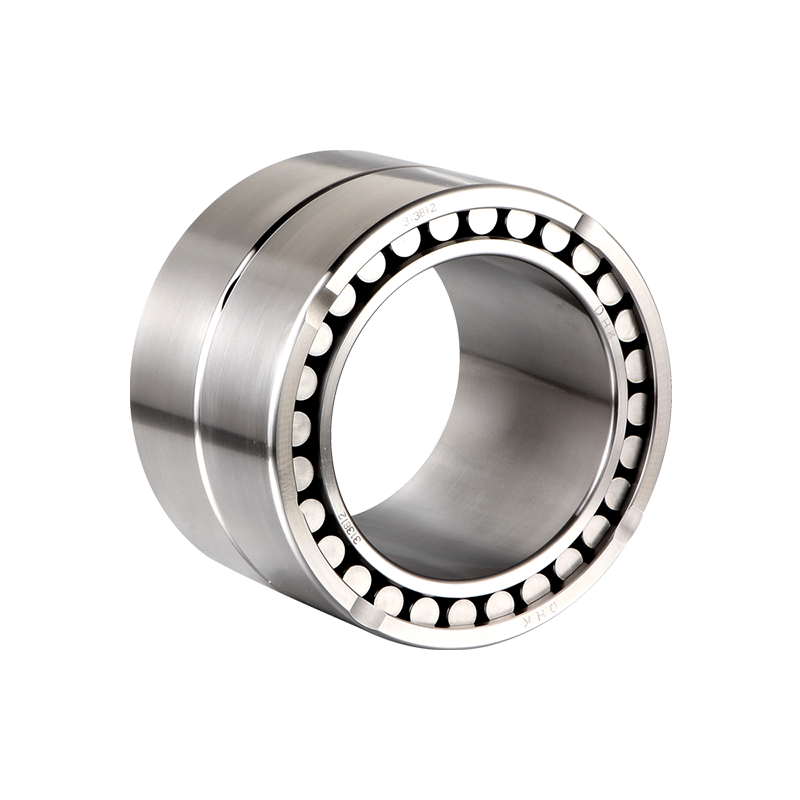

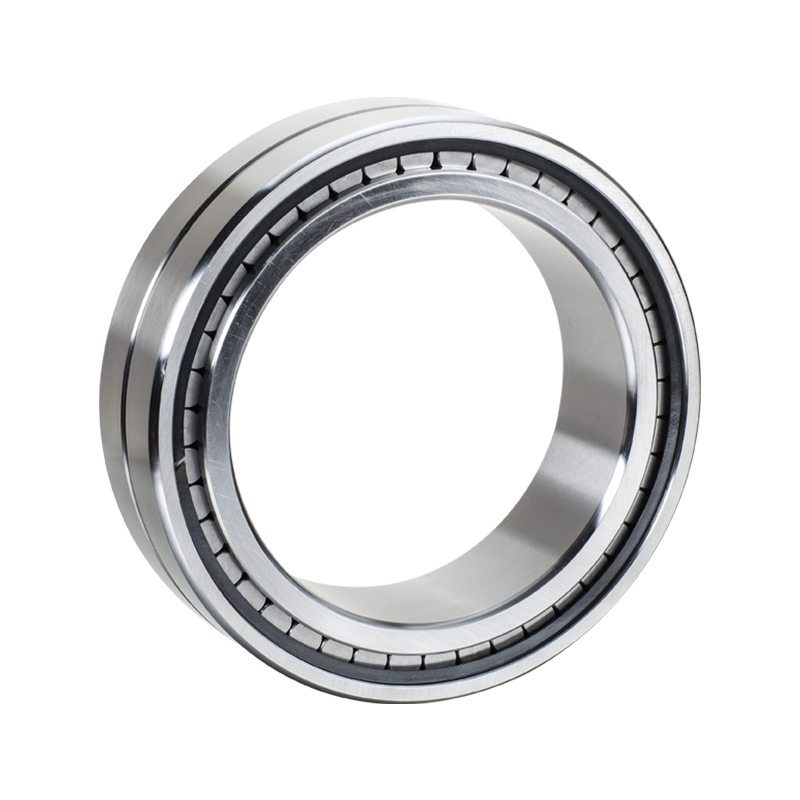

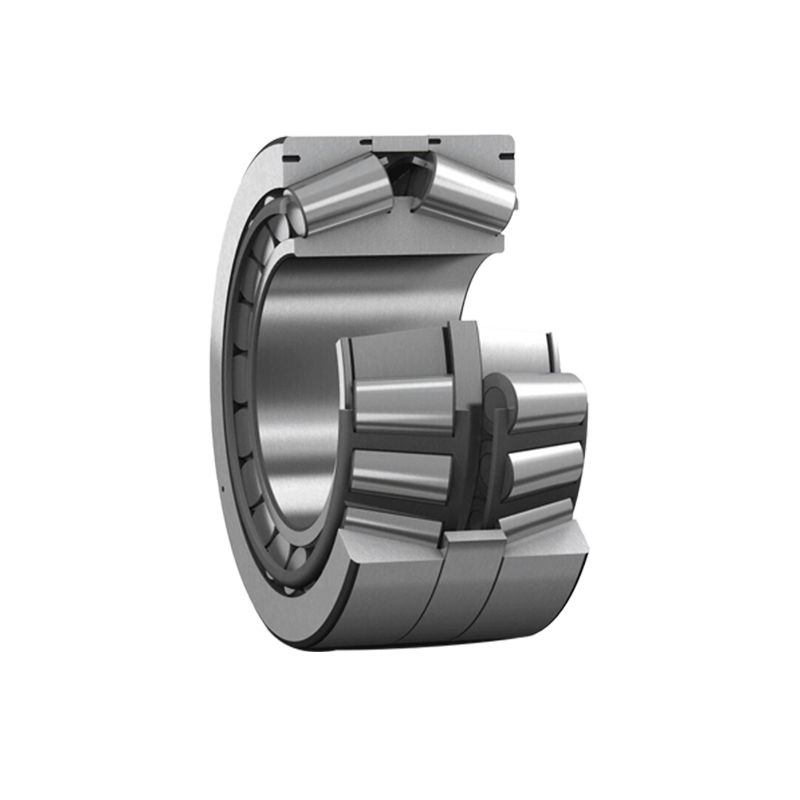

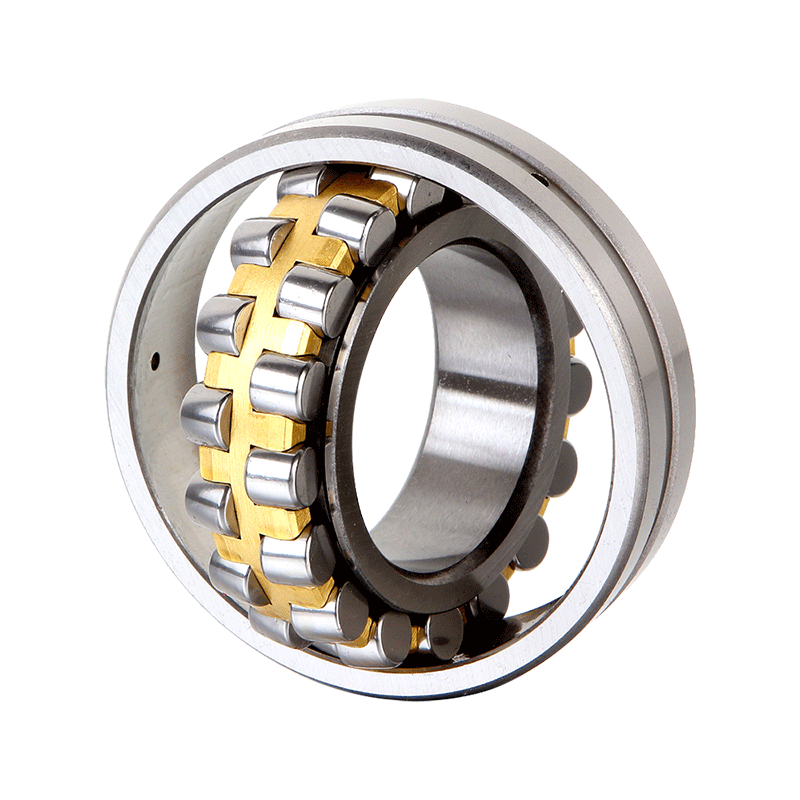

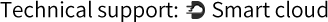

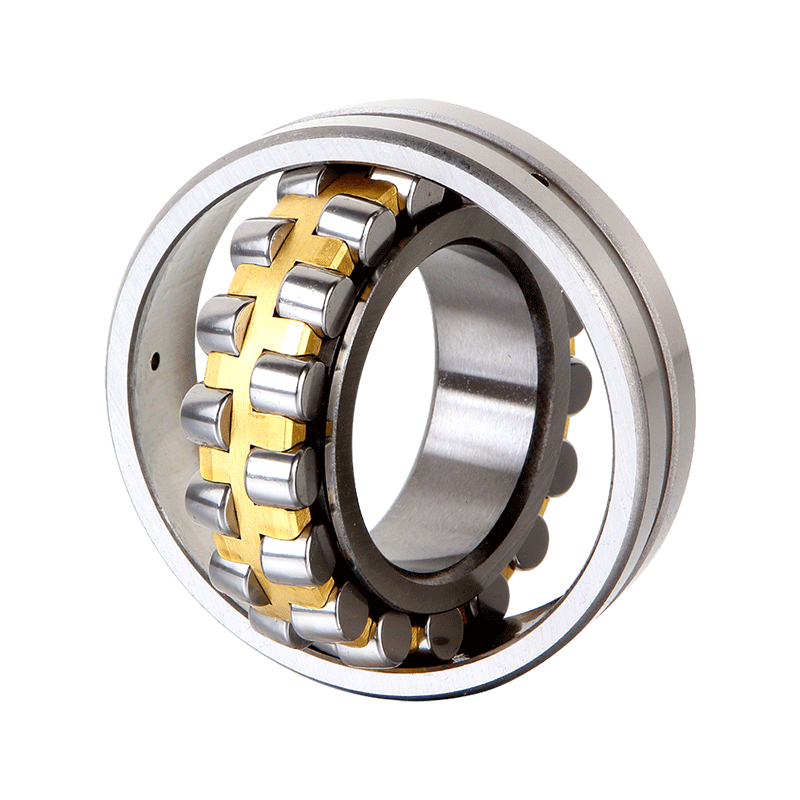

Series 213-Pendelrollenlager

Series 213-Pendelrollenlager

English

English Deutsch

Deutsch