Die Geschwindigkeit und Belastbarkeit von Rillenkugellagern sind entscheidende Faktoren für die Eignung für bestimmte Anwendungen. Hier finden Sie einen Überblick darüber, wie Geschwindigkeit und Tragfähigkeit variieren und welche Faktoren zu berücksichtigen sind:

Geschwindigkeitskapazität:

1. Grenzgeschwindigkeit: Die Grenzgeschwindigkeit eines Rillenkugellagers ist die Geschwindigkeitsschwelle, ab der das Zusammenspiel von Zentrifugalkräften, Schmierwirkung und Innenspiel zu nachteiligen Auswirkungen führen kann.

Es ist eng mit den spezifischen Konstruktionsnuancen des Lagers verbunden, einschließlich der Wahl der Kugeltypen, der Konfiguration der Laufbahnen und der Gesamtgeometrie.

2.Lagerdesign: Hochgeschwindigkeitsanwendungen erfordern Lager, die so konzipiert sind, dass der Schwerpunkt auf der Minimierung von Reibung, Wärmeentwicklung und internem Spiel liegt.

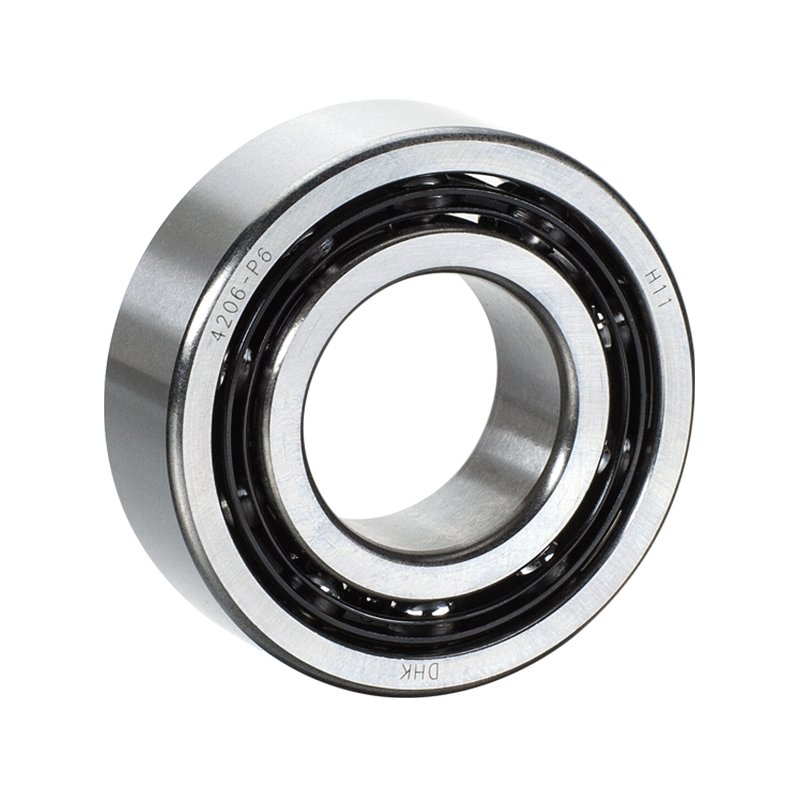

Schrägkugellager eignen sich beispielsweise hervorragend für Situationen, in denen reduzierte Kontaktwinkel und präzise Geometrien entscheidend für das Erreichen und Aufrechterhalten hoher Drehzahlen sind.

Dünnschichtlager zeichnen sich durch ihr schlankes Profil aus und sind so konstruiert, dass sie die Trägheit minimieren und eine schnelle Beschleunigung und Verzögerung ermöglichen.

3. Schmierung: Das gewählte Schmiersystem spielt eine entscheidende Rolle bei der Bestimmung der Fähigkeit des Lagers, Hochgeschwindigkeitsbetrieben standzuhalten.

Die Art des Schmiermittels, seine Viskosität und die Häufigkeit des Nachfüllens oder Umwälzens sind Parameter, die sorgfältig berücksichtigt werden, um ein optimales Gleichgewicht zwischen der Minimierung der Reibung und der Vermeidung von Überhitzung aufrechtzuerhalten.

Automatisierte Schmiersysteme mit Echtzeitüberwachung und -abgabe werden zunehmend eingesetzt, um eine gleichmäßige und präzise Schmierung unter dynamischen Betriebsbedingungen sicherzustellen.

4. Käfigdesign: Der Käfig, oft ein unbesungener Held der Lagerleistung, spielt eine entscheidende Rolle bei der Aufrechterhaltung der Kugeltrennung und der Minimierung von Reibungsverlusten bei Hochgeschwindigkeitsrotationen.

Fortschrittliche Materialien wie hochfeste Polymere oder Leichtmetalllegierungen werden strategisch für die Käfigkonstruktion ausgewählt, um die Zentrifugalkräfte bei erhöhten Geschwindigkeiten abzuschwächen.

Präzise geformte Käfigdesigns mit klar definierten Taschen verbessern die Ballstabilität und ermöglichen einen dauerhaften Hochgeschwindigkeitsbetrieb ohne Beeinträchtigung der strukturellen Integrität.

5.Ausrichtung: Das Erreichen und Aufrechterhalten der richtigen Ausrichtung bei Hochgeschwindigkeitsanwendungen ist eine nicht verhandelbare Voraussetzung für eine optimale Lagerleistung.

Eine Fehlausrichtung, selbst in winzigen Graden, kann Reibung, Wärmeentwicklung und Verschleiß exponentiell verstärken.

Der Einsatz modernster Laserausrichtungswerkzeuge und die Einhaltung sorgfältiger Montageverfahren sind wesentliche Maßnahmen zur Aufrechterhaltung der erforderlichen Präzision für Hochgeschwindigkeitsumgebungen.

Tragfähigkeit:

1.Dynamische Belastbarkeit: Die dynamische Belastbarkeit ist die dynamische Kraftschwelle, der ein Lager während der Bewegung standhalten kann, ohne dass es zu einem vorzeitigen Ermüdungsversagen kommt.

Dabei kommt es auf ein komplexes Zusammenspiel von Faktoren an, darunter Lagergeometrie, Materialeigenschaften, Schmierungsdynamik und die zu erwartenden Betriebsbedingungen.

Ingenieure berechnen und nutzen die von den Herstellern bereitgestellten dynamischen Belastungswerte sorgfältig, um sicherzustellen, dass die Lager innerhalb ihrer vorgesehenen Tragfähigkeit funktionieren.

2. Statische Belastbarkeit: Die statische Belastbarkeit ist die maximale axiale oder radiale Kraft, der ein stationäres Lager standhalten kann, ohne einer bleibenden Verformung zu unterliegen.

Dieser Parameter ist von größter Bedeutung bei Anwendungen, bei denen das Lager längere Zeit einer stationären Belastung ausgesetzt sein kann.

Es dient als Schutz gegen Probleme wie Brinelling oder plastische Verformung der Laufbahnen und Wälzkörper aufgrund anhaltend hoher Kräfte.

3. Anwendungslastprofil: Ein detailliertes Verständnis der Lastverteilung innerhalb einer bestimmten Anwendung ist für die Auswahl des geeigneten Lagertyps von entscheidender Bedeutung.

Unabhängig davon, ob sie vorwiegend radialen, axialen oder kombinierten Belastungen ausgesetzt sind, müssen Lager unter differenzierter Berücksichtigung dieser Faktoren ausgewählt werden, um eine gleichmäßige Verteilung sicherzustellen und vorzeitigen Verschleiß oder Ausfall zu verhindern.

4. Temperatur: Hohe Belastungen erzeugen unweigerlich Wärme, was eine sorgfältige Prüfung der Lasttragfähigkeit des Lagers unter bestimmten Temperaturbedingungen erforderlich macht.

Werkzeuge zur thermischen Modellierung und Finite-Elemente-Analyse werden genutzt, um den Temperaturanstieg vorherzusagen und zu optimieren. Dies ist entscheidend für die Auswahl von Lagern, die ihre Tragfähigkeit in wechselnden thermischen Umgebungen ohne Kompromisse aufrechterhalten können.

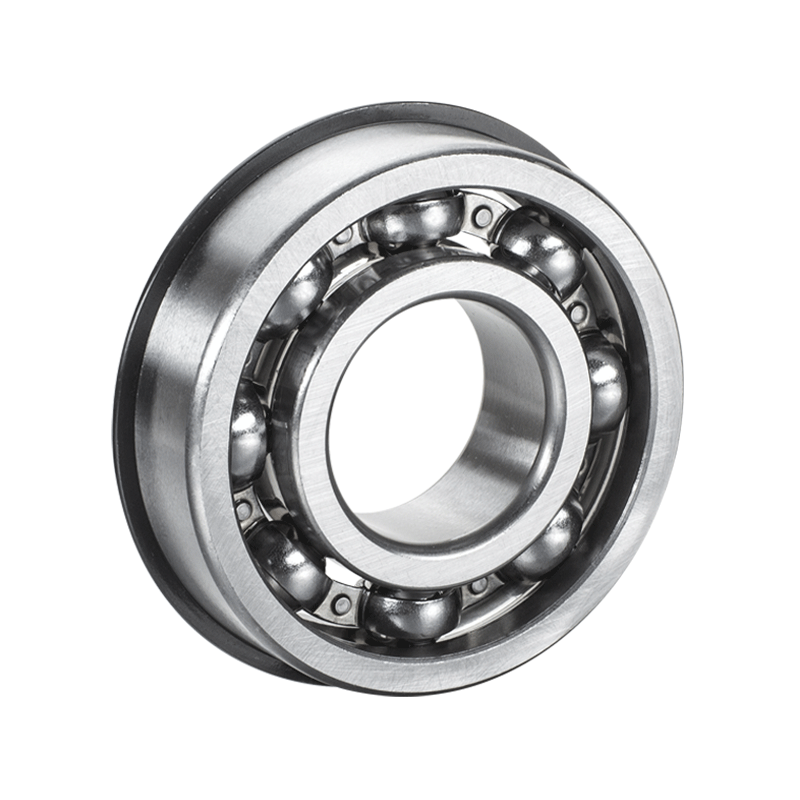

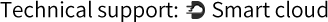

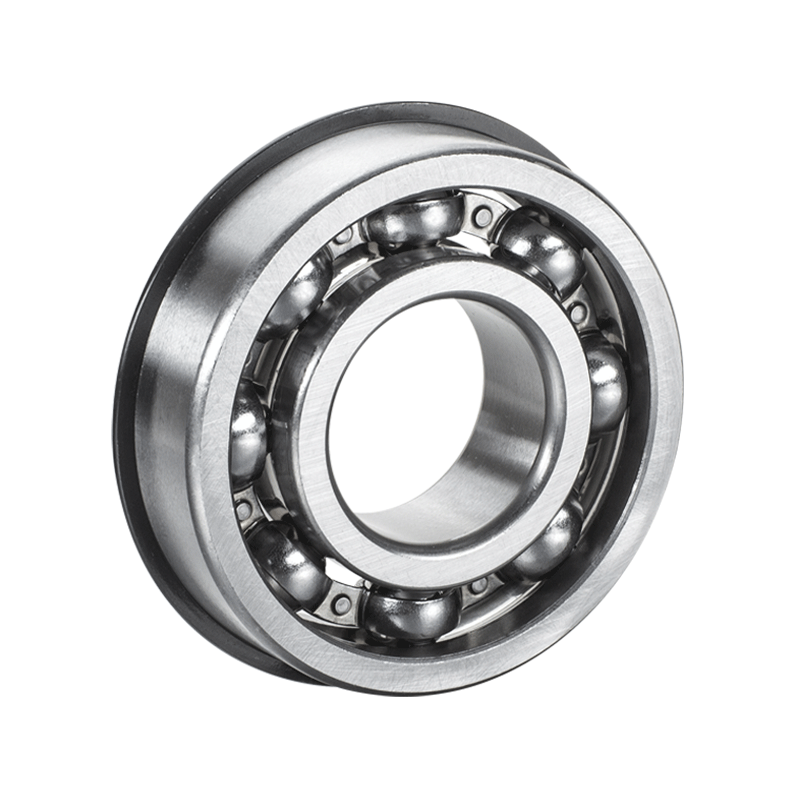

Einreihige Rillenkugellager

Einreihige Rillenkugellager

English

English Deutsch

Deutsch