Mehrere Faktoren können zum Ausfall von Lagern in Automobilsystemen beitragen. Das Verständnis dieser Faktoren ist entscheidend für die Gewährleistung der Zuverlässigkeit und Langlebigkeit von Lagern in Fahrzeugen. Zu den Hauptfaktoren gehören:

1.Unsachgemäße Schmierung:

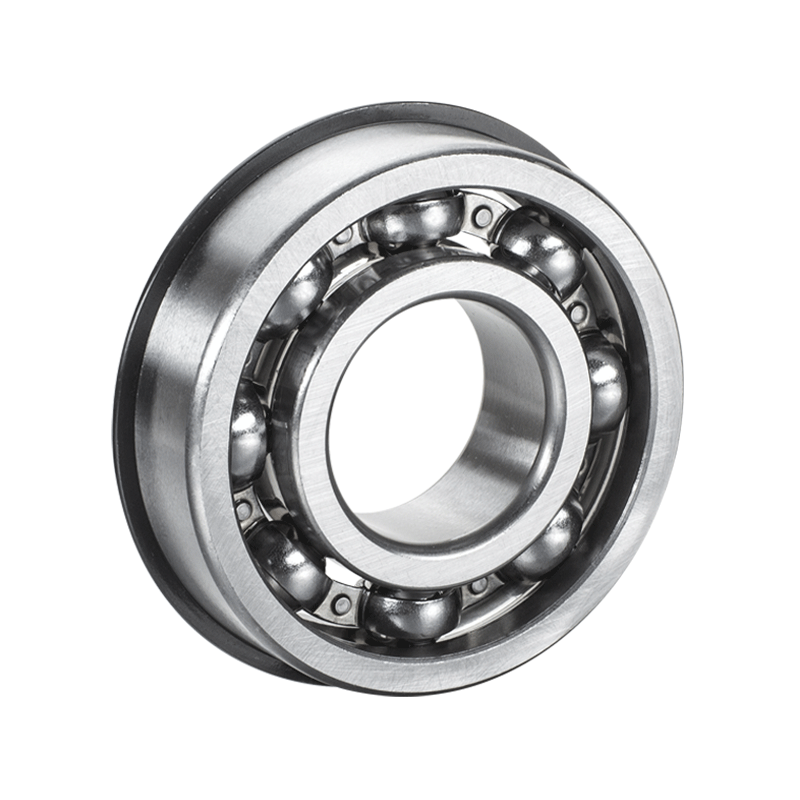

Eine ordnungsgemäße Schmierung ist für die Reduzierung der Reibung und die Wärmeableitung in den Lagern unerlässlich. Mangelhafte Schmierung, falsche Schmierstoffauswahl oder verunreinigte Schmierstoffe können den Schmierfilm zwischen Wälzkörpern und Laufbahnen beeinträchtigen. Dies führt zu erhöhter Reibung, Verschleiß und schließlich zum Lagerausfall. Eine regelmäßige Analyse der Schmierstoffe und die Einhaltung der Herstellervorgaben sind entscheidend, um diesem Problem vorzubeugen.

2. Kontamination:

Verunreinigungen wie Staub, Schmutz, Wasser und Metallpartikel beeinträchtigen die Integrität der Lager. Diese Partikel dringen in die Lagerbaugruppe ein und führen zu Abrieb, Riefenbildung und Oberflächenermüdung. Effektive Dichtungssysteme und ordnungsgemäße Wartungspraktiken, einschließlich der Aufrechterhaltung einer sauberen Umgebung während der Montage, sind von entscheidender Bedeutung, um kontaminationsbedingte Ausfälle zu verhindern.

3. Fehlausrichtung:

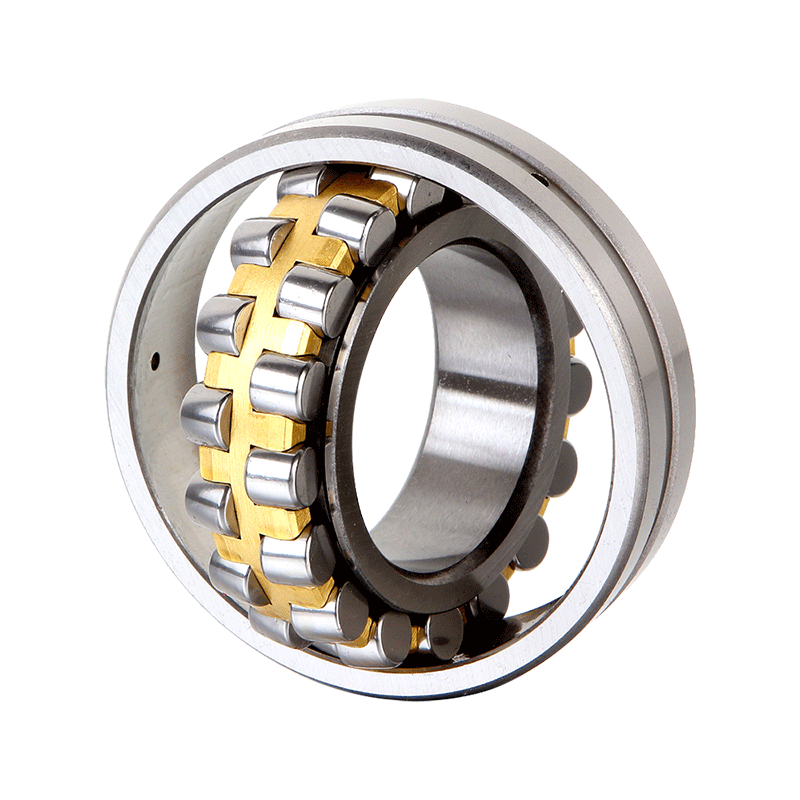

Eine Fehlausrichtung führt zu einer ungleichmäßigen Belastung des Lagers und damit zu Spannungskonzentrationen. Diese Belastung kann zu lokalem Verschleiß, Brinelling (Einkerbungen auf Lageroberflächen) und einer verkürzten Ermüdungslebensdauer führen. Eine präzise Ausrichtung während der Installation und der Einsatz von selbstausrichtenden Lagern in Anwendungen, die zu Fehlausrichtungen neigen, können dieses Problem mildern.

4.Überladung:

Übermäßige Belastungen belasten die Lager über ihre Nennkapazität hinaus und führen zu plastischer Verformung, Spielverlust und erhöhten Betriebstemperaturen. Durch sorgfältige Berücksichtigung der dynamischen und statischen Tragzahlen sowie der Betriebsbedingungen wird sichergestellt, dass die Lager für die Anwendung geeignet ausgewählt werden und überlastbedingte Ausfälle verhindert werden.

5. Schlechte Installation:

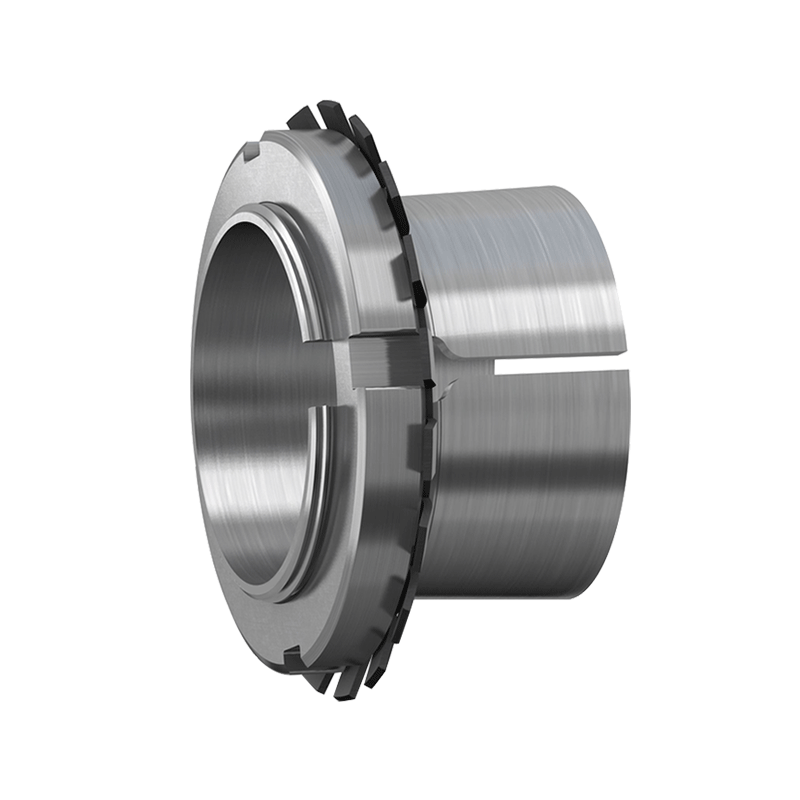

Falsche Installationspraktiken, wie z. B. falsche Passungen, gewaltsame Montagemethoden oder unzureichende Sicherung von Komponenten, können zu Spannungen und Fehlausrichtungen im Lager führen. Dies kann durch Schulung und Einhaltung der vom Lagerhersteller beschriebenen Installationsverfahren abgemildert werden, um präzise Passungen und Ausrichtungen sicherzustellen.

6. Korrosion:

Korrosion schwächt die Lageroberflächen und führt zu Lochfraß und Abplatzungen. Die Ursache hierfür ist häufig die Einwirkung von Feuchtigkeit, ätzenden Chemikalien oder unsachgemäßen Lagerbedingungen. Die richtige Abdichtung, die Materialauswahl (z. B. Edelstahl) und die Verwendung korrosionsbeständiger Beschichtungen sind wirksame Maßnahmen zur Bekämpfung korrosionsbedingter Ausfälle.

7. Müdigkeit:

Lager, die zyklischer Belastung ausgesetzt sind, unterliegen mit der Zeit einer Metallermüdung. Diese wiederholte Belastung kann zu Rissen, Abplatzungen der Laufbahn und schließlich zum Ausfall führen. Ermüdungsbeständige Materialien, ordnungsgemäße Schmierung und regelmäßige Inspektionen sind unerlässlich, um ermüdungsbedingten Verschleiß zu überwachen und Lager auszutauschen, bevor es zu einem Ausfall kommt.

8. Hohe Temperaturen:

Übermäßige Hitze zerstört die Mikrostruktur von Lagermaterialien, verringert die Härte und führt zu beschleunigtem Verschleiß. Effiziente Kühlsysteme, geeignete Schmierstoffe mit hoher Temperaturstabilität und Wärmeableitungsmechanismen sind entscheidend, um temperaturbedingte Ausfälle zu verhindern.

9.Vibration:

Übermäßige Vibration belastet die Lager zusätzlich und beschleunigt den Verschleiß und die Ermüdung. Vibrationsanalyse- und Dämpfungstechniken helfen dabei, problematische Frequenzen zu identifizieren, Vibrationen zu minimieren und so eine längere Lagerlebensdauer zu gewährleisten.

10. Schlechte Wartung:

Regelmäßige Inspektion, Schmierung und Austausch verschlissener Lager sind von grundlegender Bedeutung, um unerwartete Ausfälle zu vermeiden. Vorausschauende Wartungstechniken wie Vibrationsanalyse und thermische Überwachung helfen dabei, potenzielle Probleme zu erkennen, bevor sie eskalieren.

11.Unzureichende Abdichtung:

Beschädigte oder wirkungslose Dichtungen ermöglichen das Eindringen von Verunreinigungen in das Lager, was zu abrasivem Verschleiß und einer Verunreinigung des Schmiermittels führt. Hochwertige Dichtungen, eine ordnungsgemäße Installation und eine regelmäßige Überprüfung der Dichtungssysteme sind unerlässlich, um das Eindringen schädlicher Partikel zu verhindern.\

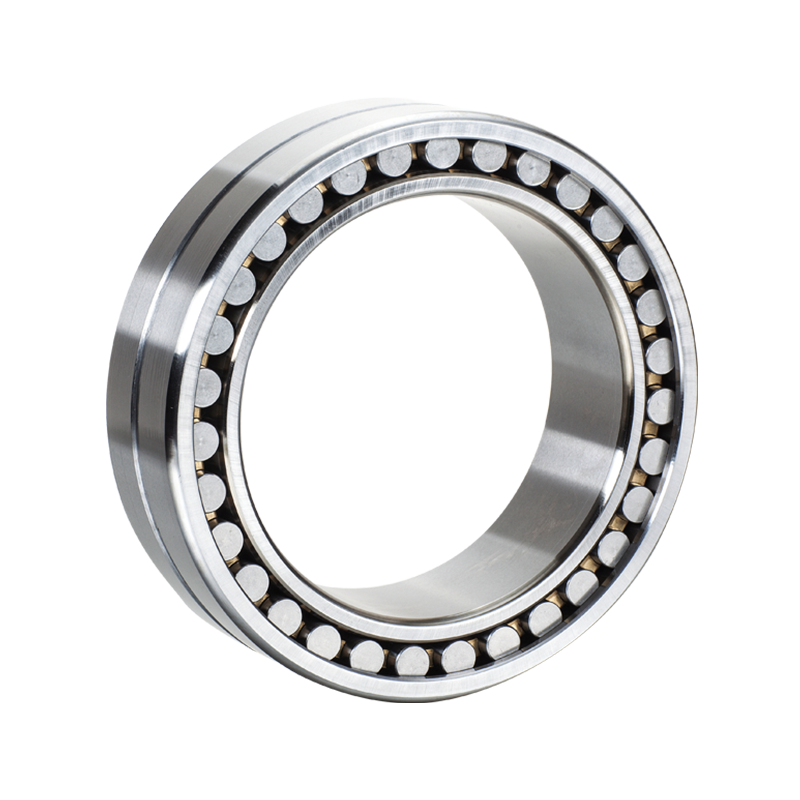

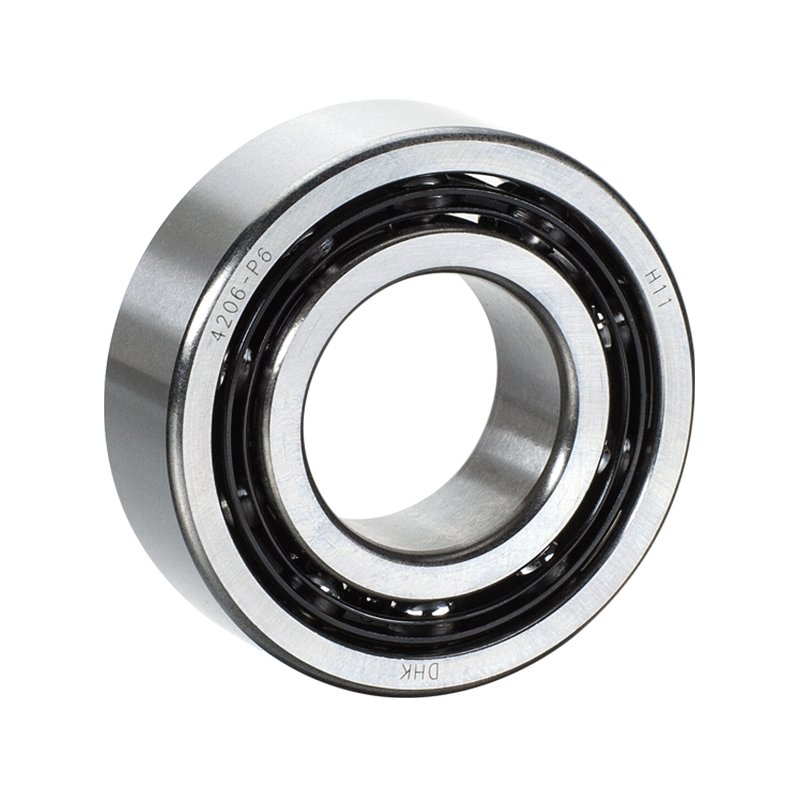

Damit die Lager die maximale Anzahl an Kugeln aufnehmen können, sind Vierpunktkugellager mit geteiltem Innenring oder mit geteiltem Außenring konstruiert. Es gibt also zwei Grundtypen dieser Lager: eines mit zwei halben Innenringen (QJ-Serie) und eines mit zwei halben Innenringen (QJ-Serie). ist mit zwei halben Außenringen ausgestattet (Q-Serie).

English

English Deutsch

Deutsch