Parallele Ausrichtung: Das Erreichen einer präzisen parallelen Ausrichtung der Wellen, die die Lager des Schraubenkompressors tragen, ist aus mehreren Gründen von größter Bedeutung. Wenn die Wellen nicht parallel sind, sind die Lager einer ungleichmäßigen Belastung ausgesetzt, was zu lokalen Spannungskonzentrationen führt. Dies kann zu einem beschleunigten Verschleiß der Lageroberflächen und einem vorzeitigen Ausfall führen. Eine Fehlausrichtung kann zu einer Durchbiegung der Welle führen, was zu Vibrationen und Geräuschen führt, was den Verschleiß weiter verschlimmert und die Betriebseffizienz verringert. Die korrekte parallele Ausrichtung wird durch sorgfältige Mess- und Einstellverfahren erreicht, beispielsweise mithilfe von Messuhren oder Laserausrichtungswerkzeugen. Während der Installation und Wartung müssen Techniker die Wellen sorgfältig ausrichten, um eine gleichmäßige Lastverteilung auf die Lager sicherzustellen und so deren Lebensdauer zu maximieren und Ausfallzeiten zu minimieren.

Winkelausrichtung: Eine Winkelfehlausrichtung tritt auf, wenn sich die Wellenachsen in einem Winkel schneiden und nicht perfekt ausgerichtet sind. Diese Fehlausrichtung führt zu radialen und axialen Kräften auf die Lager, was zu erhöhter Reibung und Belastung führt. Dadurch werden die Lager ungleichmäßig belastet, was zu örtlicher Überhitzung und beschleunigtem Verschleiß führen kann. Eine Winkelfehlausrichtung kann zu einer Biegung der Welle führen und die Vibrations- und Geräuschprobleme verstärken. Um Winkelfehlausrichtungen zu beheben, werden präzise Messtechniken wie die Doppelkontrollmethode oder die Umkehrindikatormethode eingesetzt, um Abweichungen von der gewünschten Ausrichtung zu erkennen und zu korrigieren. Durch die Sicherstellung der Konformität der Winkelausrichtung können Techniker den Lagerverschleiß verringern und die Gesamtzuverlässigkeit und Effizienz von Schraubenkompressoren verbessern.

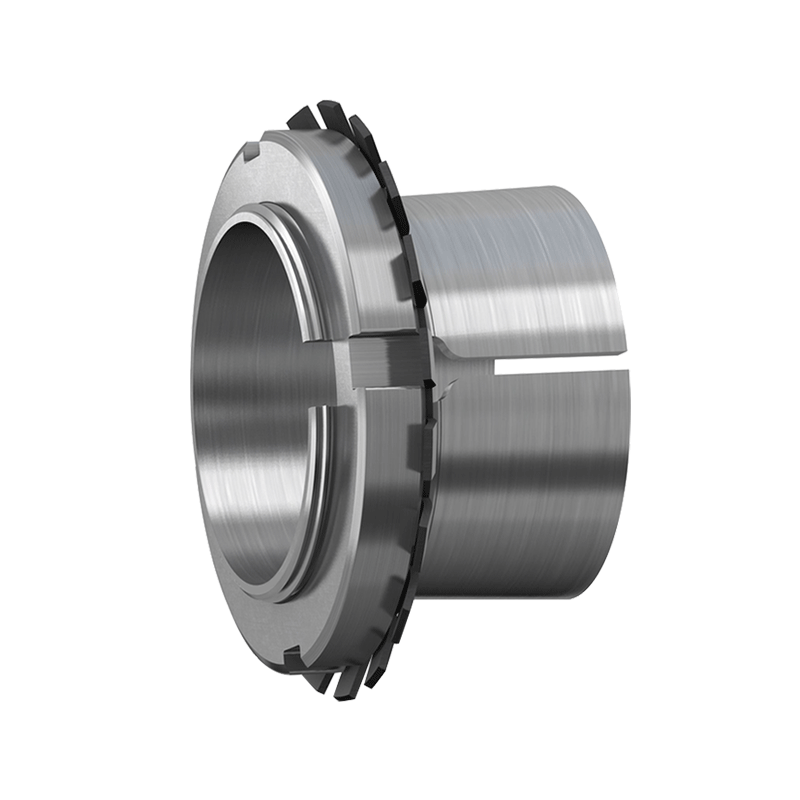

Axiale Ausrichtung: Die richtige axiale Ausrichtung der Schraubenkompressorlager ist entscheidend, um eine übermäßige Axialbelastung zu verhindern, die zu einem vorzeitigen Lagerausfall führen kann. Eine axiale Fehlausrichtung tritt auf, wenn die Wellen nicht symmetrisch entlang ihrer Achse positioniert sind, was zu einer ungleichen Verteilung der Axialkräfte auf die Lager führt. Dies kann dazu führen, dass Drucklager überlastet werden, was zu Ermüdung und schließlich zum Ausfall führt. Um eine optimale axiale Ausrichtung zu erreichen, verwenden Techniker Präzisionsmesstechniken wie Fühlerlehren oder Messuhren, um eine symmetrische Positionierung der Wellen relativ zu ihrer Achse sicherzustellen. Darüber hinaus können Ausgleichsscheiben oder Distanzstücke verwendet werden, um die axiale Ausrichtung während der Installation oder Wartung zu optimieren. Durch die Aufrechterhaltung der richtigen axialen Ausrichtung können Betreiber das Risiko eines Drucklagerausfalls verringern und die langfristige Zuverlässigkeit von Schraubenkompressorsystemen sicherstellen.

Ausrichtungswerkzeuge: Präzise Ausrichtungswerkzeuge spielen eine entscheidende Rolle bei der Erzielung und Aufrechterhaltung der richtigen Ausrichtung der Schraubenkompressorlager. Mit diesen Werkzeugen können Techniker die Wellenpositionen genau messen und anpassen und so die Ausrichtungskonformität innerhalb vorgegebener Toleranzen sicherstellen. Laserausrichtungssysteme projizieren beispielsweise Laserstrahlen auf Zieloberflächen, sodass Techniker die Wellenpositionen in Echtzeit visualisieren und anpassen können. Ebenso nutzen optische Ausrichtungswerkzeuge Zielfernrohre oder Digitalkameras, um Wellen mit hoher Präzision auszurichten. Fortschrittliche Ausrichtungssoftware bietet Echtzeit-Feedback und -Analyse und ermöglicht es Technikern, fundierte Anpassungen vorzunehmen, um optimale Ausrichtungsbedingungen zu erreichen. Durch den Einsatz dieser Ausrichtungswerkzeuge können Bediener die Ausrichtungsverfahren rationalisieren, menschliche Fehler minimieren und die Leistung und Zuverlässigkeit der Schraubenkompressorlager maximieren.

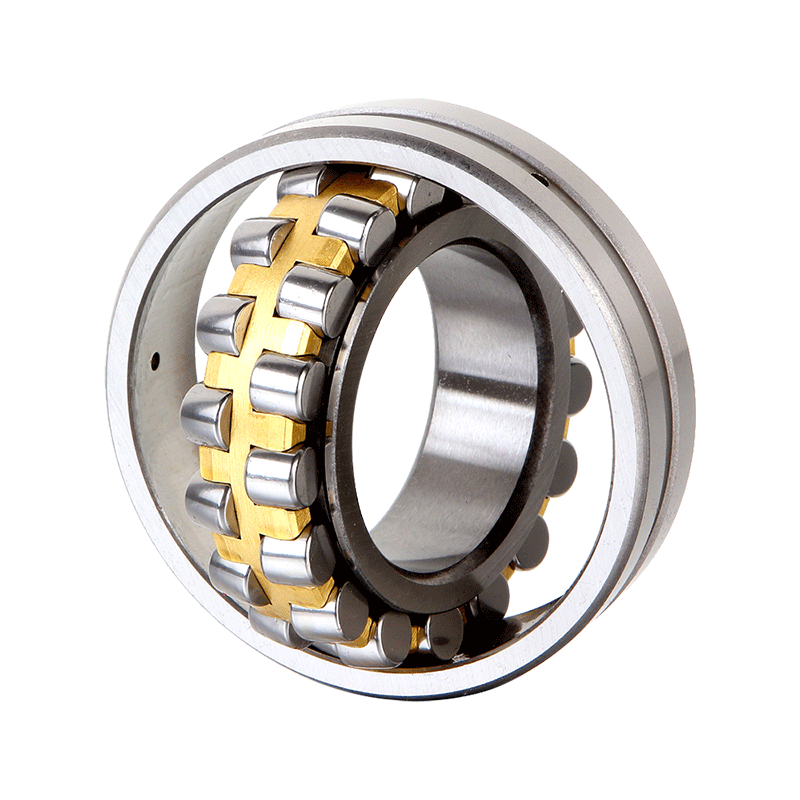

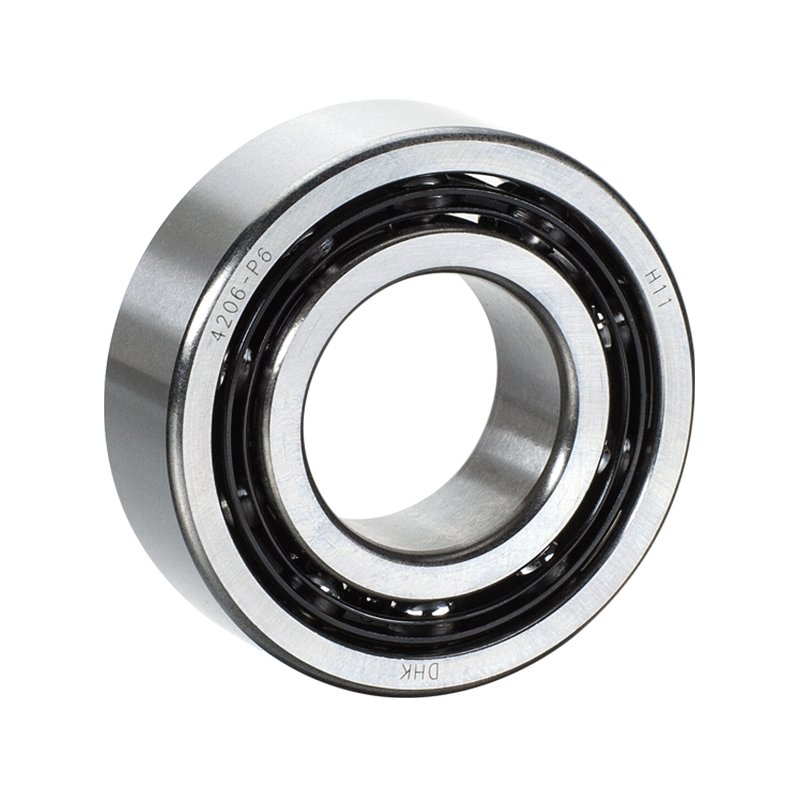

Screw Compressor Axial-Pendelrollenlager

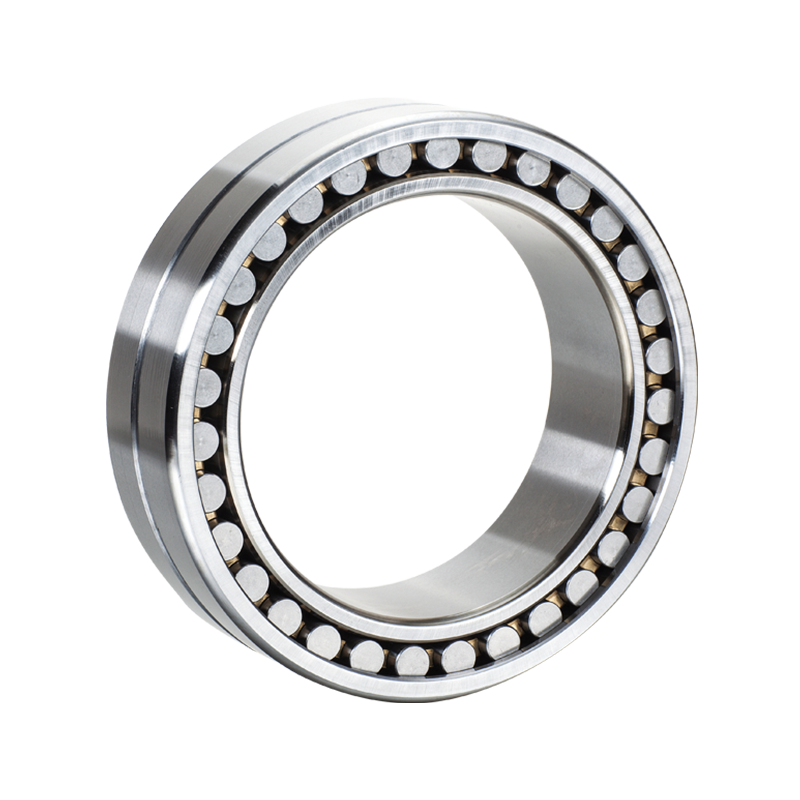

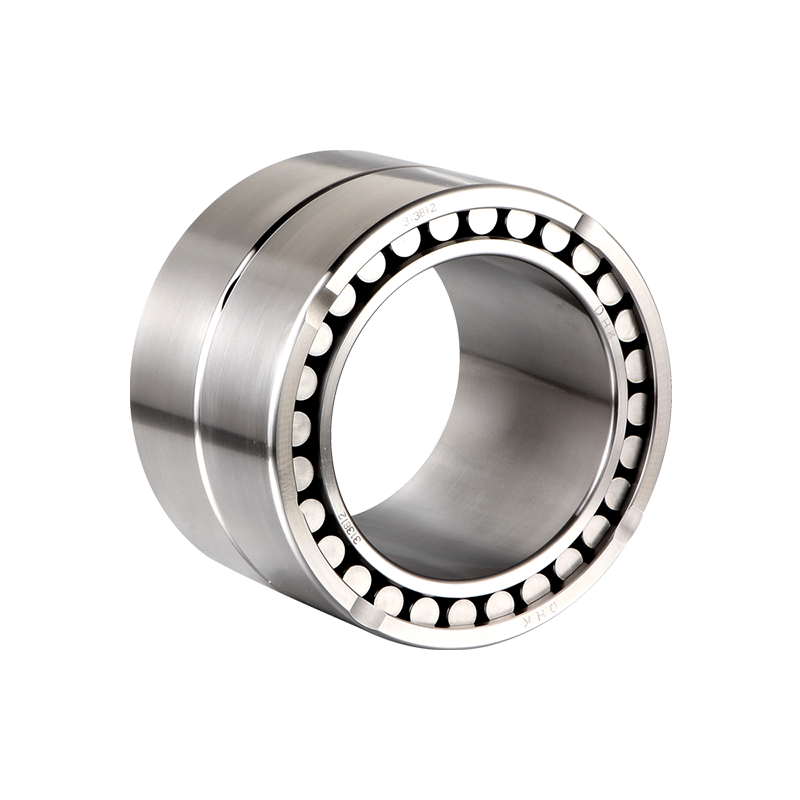

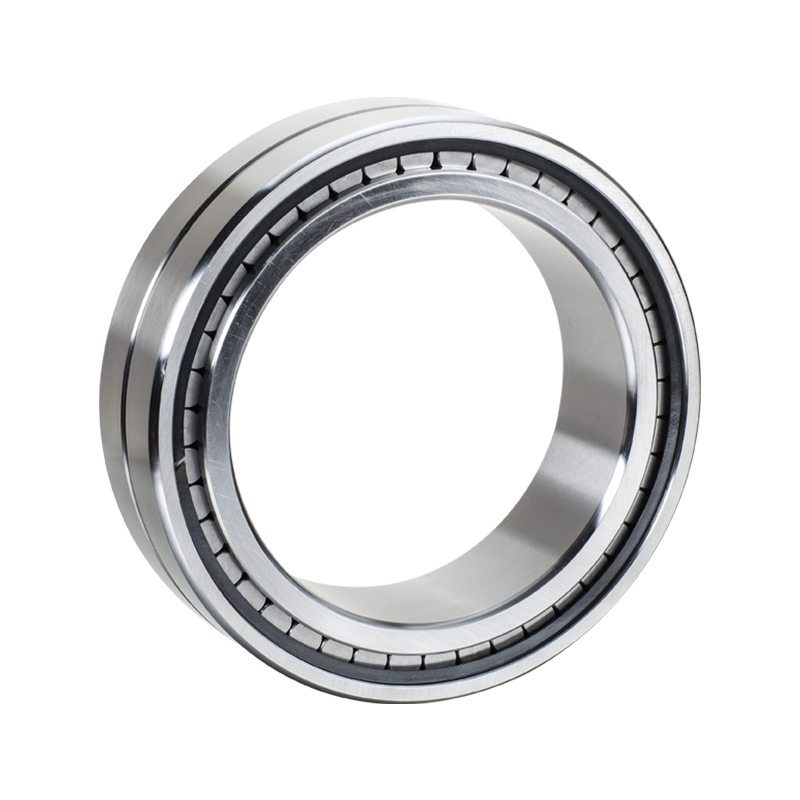

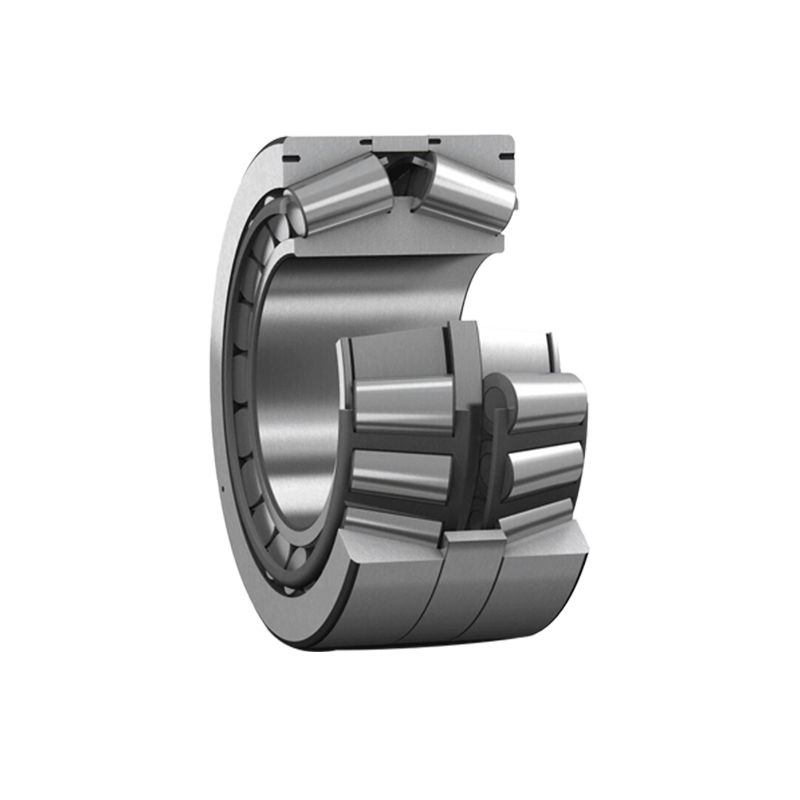

DHK-Axial-Pendelrollenlager sind in drei verschiedenen Konfigurationen erhältlich, die auf unterschiedlichen Abmessungen und Käfigkonstruktionen basieren. Kleine und mittelgroße Pendelrollenlager können aus massivem Kupferkäfig (Nachsetzzeichen MB) oder gestanztem Stahlkäfig (Nachsetzzeichen J) bestehen. Der Standardaufbau für große Pendelrollenlager ist ein massiver Kupferkäfig (Nachsetzzeichen MB).

English

English Deutsch

Deutsch