Sauberkeit: Reinigen Sie alle am Lagermontageprozess beteiligten Oberflächen gründlich und makellos. Verwenden Sie branchenübliche Reinigungsmittel und -methoden, um sicherzustellen, dass selbst hartnäckigste Verunreinigungen entfernt werden. Um einen makellosen Zustand zu erreichen, wenden Sie Methoden wie Lösungsmittelspülen, Ultraschallreinigung oder Dampfentfettung an. Eine saubere Montagefläche minimiert das Risiko, dass abrasive Partikel oder Schmutz in die Lagerbaugruppe gelangen und zu vorzeitigem Verschleiß oder Schäden führen können.

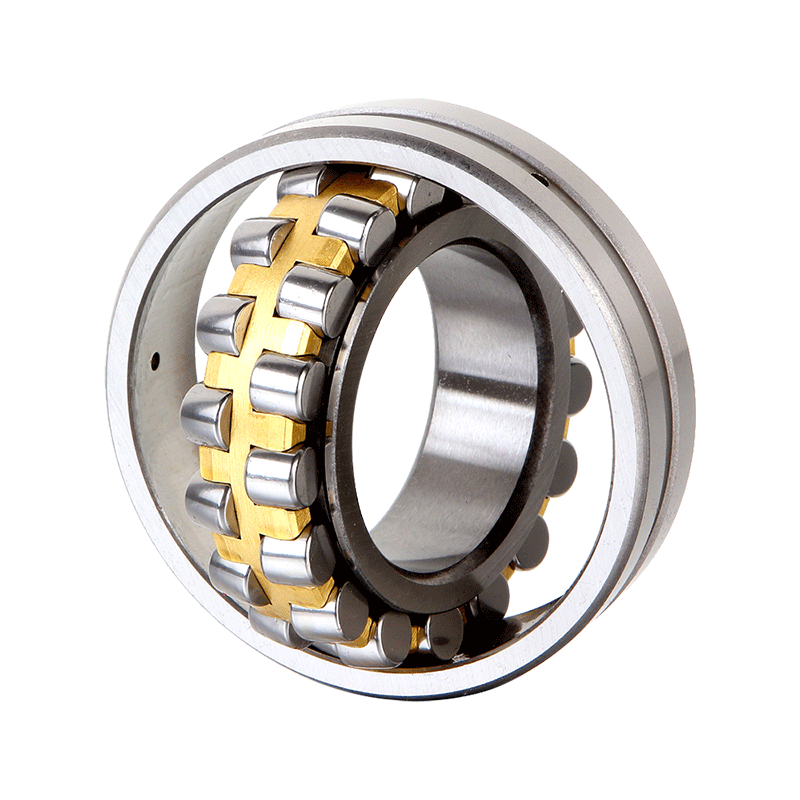

Komponenten prüfen: Führen Sie eine sorgfältige Prüfung aller Komponenten im Zusammenhang mit der Lagerinstallation durch. Nutzen Sie Vergrößerungswerkzeuge und zerstörungsfreie Prüftechniken wie Farbeindringprüfung oder Magnetpulverprüfung, um selbst kleinste Oberflächenfehler oder Anomalien zu erkennen. Achten Sie besonders auf kritische Bereiche wie Lagerlaufbahnen, Wälzkörper und Käfigstrukturen. Bei Anzeichen von Abnutzung, Lochfraß, Rissbildung oder Korrosion sollte ein sofortiger Austausch erforderlich sein, um die Integrität und Zuverlässigkeit der Lagerbaugruppe sicherzustellen.

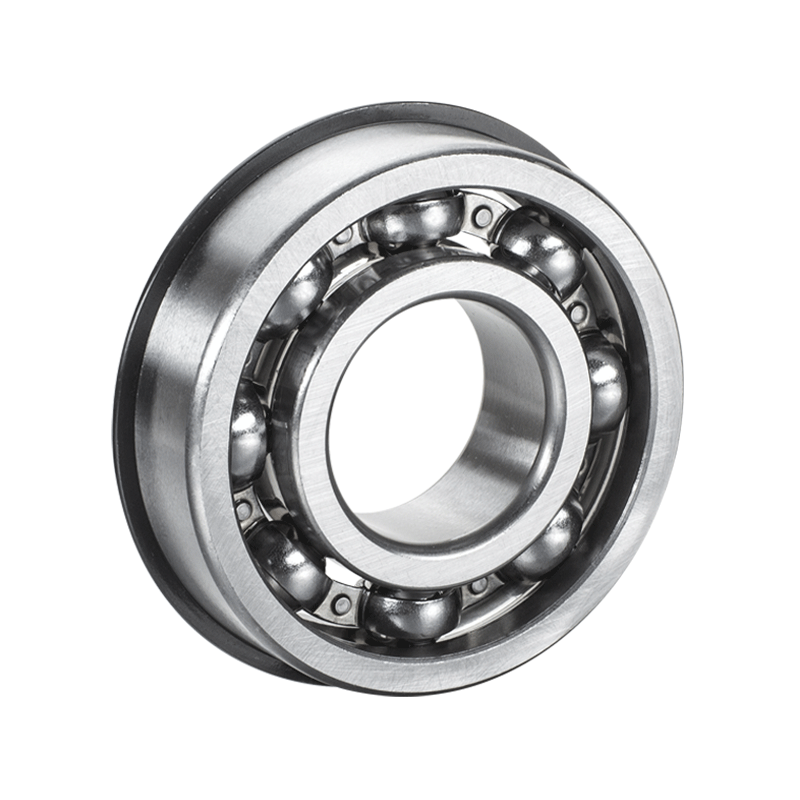

Richtige Handhabung: Behandeln Sie die Lager während des gesamten Installationsprozesses mit größter Sorgfalt und Präzision. Wenden Sie Reinraumprotokolle an oder tragen Sie fusselfreie Handschuhe, um eine Kontamination durch Hautöle oder Schmutzpartikel zu verhindern. Verwenden Sie spezielle Handhabungsgeräte wie Lagerheber, Vakuumsauggeräte oder magnetische Handhabungsgeräte, um das Risiko physischer Schäden während des Transports und der Installation zu minimieren. Vermeiden Sie plötzliche Stöße, Stürze oder Erschütterungen, die zu mikrostrukturellen Veränderungen oder Spannungskonzentrationen innerhalb der Lagerkomponenten führen könnten.

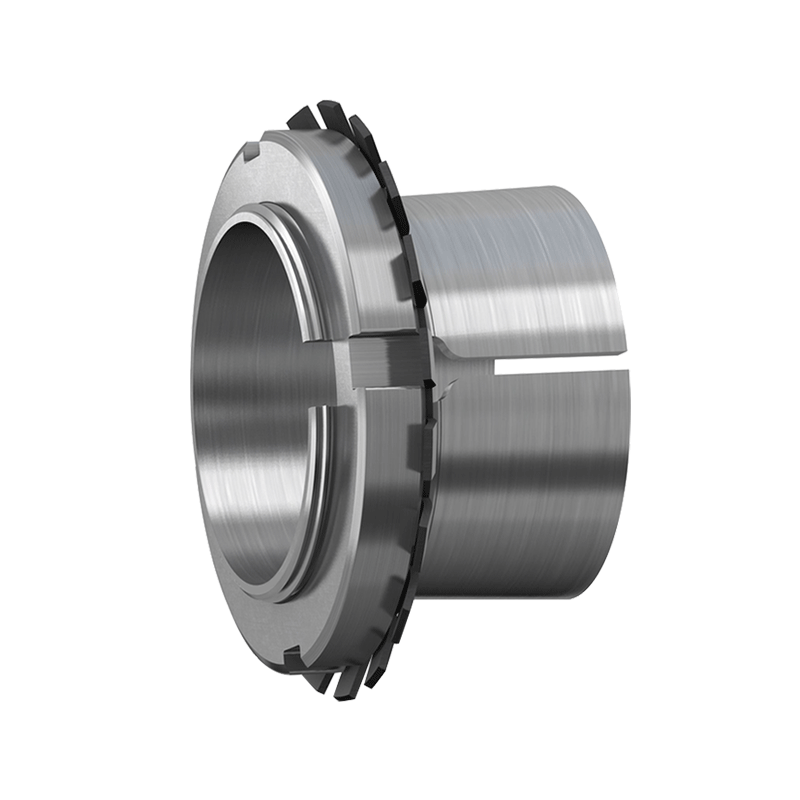

Ausrichtung: Erzielen Sie eine präzise Ausrichtung von Welle und Gehäuse mit einem Genauigkeitsgrad, der die Industriestandards übertrifft. Nutzen Sie fortschrittliche Ausrichtungstechniken wie Laserinterferometrie oder computergestützte Ausrichtungssysteme, um Ausrichtungstoleranzen im Submikrometerbereich zu erreichen. Führen Sie eine dynamische Ausrichtungsanalyse durch, um Betriebslasten, Wärmeausdehnungseffekte und dynamische Kräfte zu berücksichtigen, die sich auf die Langzeitstabilität der Lageranordnung auswirken können. Implementieren Sie Korrekturmaßnahmen wie Anpassungen der Unterlegscheiben, thermische Kompensation oder Biegeanalysen, um durch Fehlausrichtungen verursachte Spannungen oder Verformungen zu verringern, die die Lagerleistung beeinträchtigen könnten.

Schmierung: Tragen Sie Schmierstoffe mit einem Maß an Präzision auf, das die Lagerleistung unter den anspruchsvollsten Betriebsbedingungen optimiert. Nutzen Sie fortschrittliche Schmiertechniken wie die hydrodynamische Schmieranalyse oder die Grenzfilmmodellierung, um den am besten geeigneten Schmierstofftyp, die am besten geeignete Viskosität und die am besten geeignete Auftragungsmethode zu bestimmen. Implementieren Sie automatisierte Schmiersysteme oder Zentralschmiereinheiten, um eine gleichmäßige Schmierstoffzufuhr und -verteilung in der gesamten Lagerbaugruppe sicherzustellen. Überwachen Sie die Qualität und den Zustand des Schmierstoffs mithilfe von Echtzeit-Zustandsüberwachungssystemen oder Schmierstoffanalysetechniken, um mögliche Verunreinigungen, Verschlechterungen oder Verluste der Schmiereigenschaften zu erkennen.

Temperaturkontrolle: Halten Sie während des gesamten Lagereinbauprozesses strenge Temperaturkontrollmaßnahmen ein, um thermische Verformungen, Dimensionsänderungen oder metallurgische Veränderungen zu verhindern, die die Lagerintegrität beeinträchtigen könnten. Implementieren Sie präzise Heiz- oder Kühlsysteme wie Induktionsheizgeräte, Widerstandsheizgeräte oder Tauchbäder mit flüssigem Stickstoff, um gleichmäßige Temperaturprofile zu erzielen und Wärmegradienten zu minimieren. Überwachen Sie Temperaturschwankungen in Echtzeit mithilfe von Thermoelementen, Infrarotsensoren oder Wärmebildkameras, um die Einhaltung festgelegter Temperaturgrenzen während der Heiz-, Kühl- und Stabilisierungsphasen nach der Installation sicherzustellen.

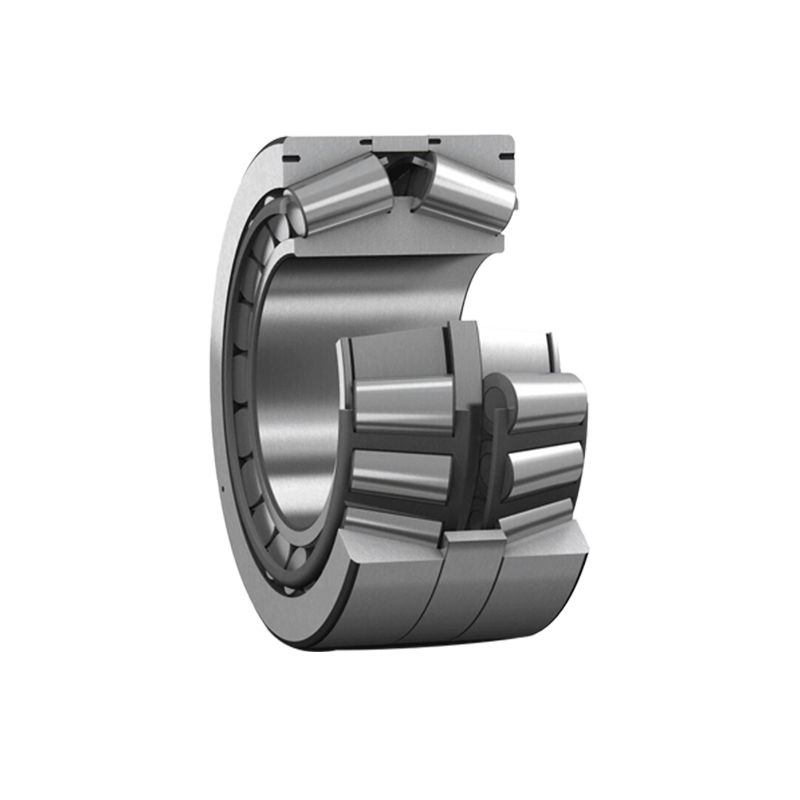

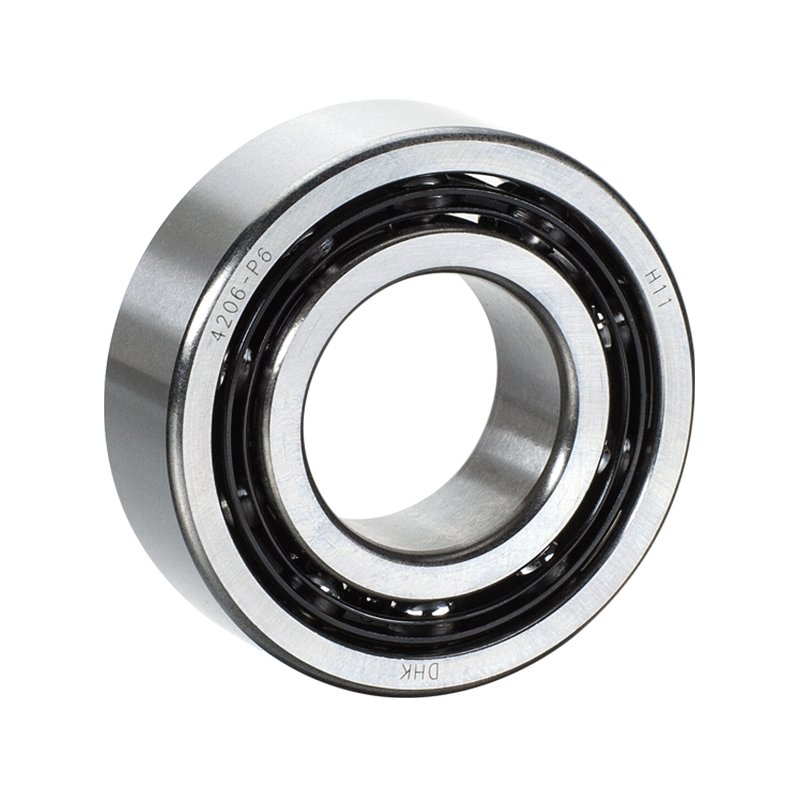

Gepaarte einreihige Kegelrollenlager

English

English Deutsch

Deutsch