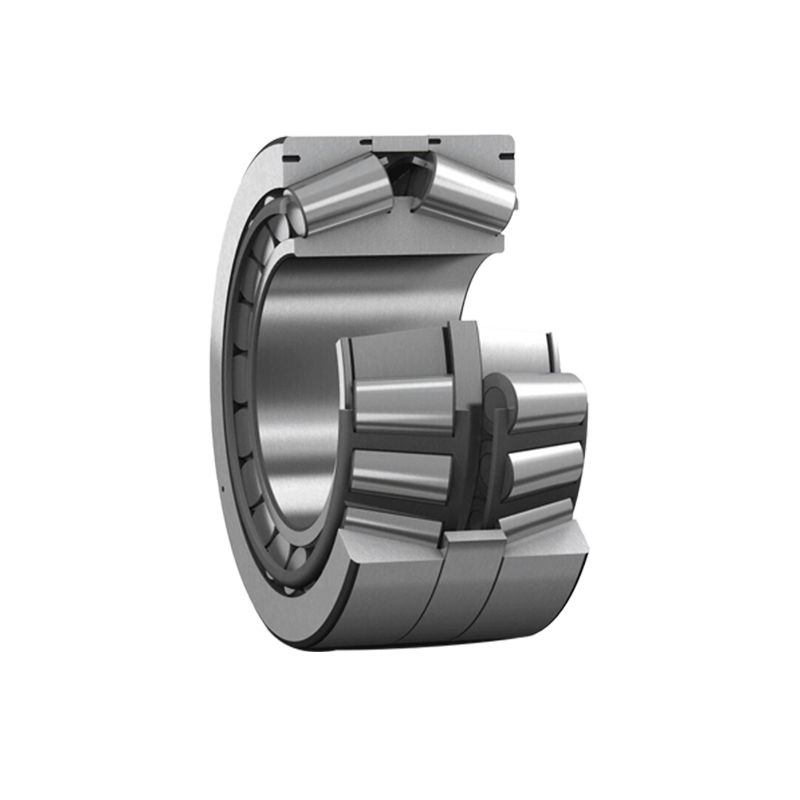

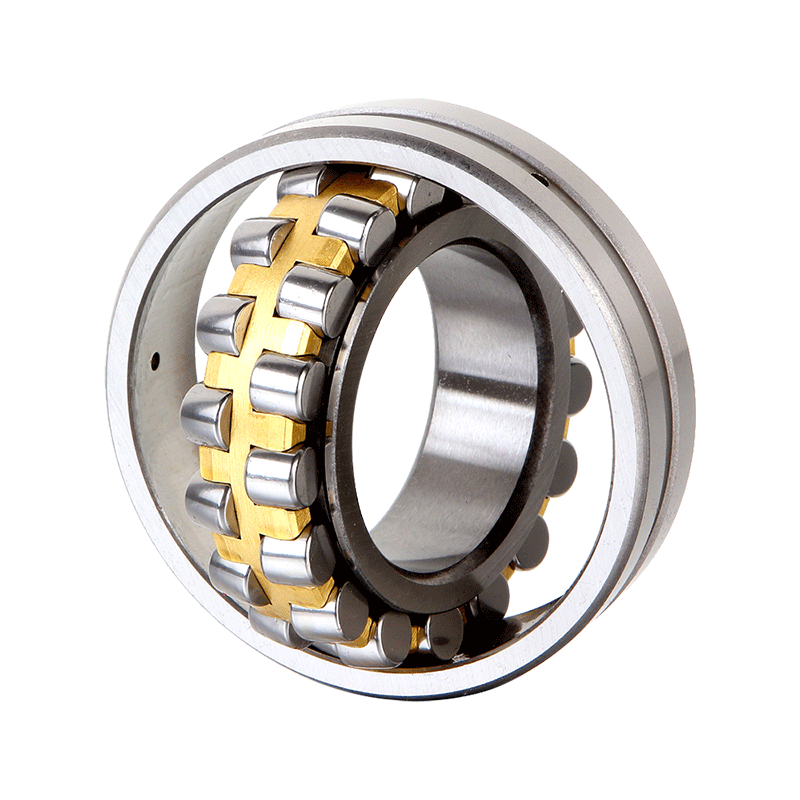

Axial-Pendelrollenlager wurden speziell für die Bewältigung erheblicher Axiallasten entwickelt und sind daher eine bevorzugte Lösung für schwere Industrieanwendungen, bei denen Axialkräfte vorherrschen. Ihr Design umfasst große, asymmetrische Rollen, die in einem Winkel zur Rotationsachse ausgerichtet sind. Durch diese Rollenkonstruktion kann das Lager die Axialkräfte über eine große Oberfläche verteilen, wodurch übermäßige lokale Spannungen verhindert und das Risiko eines vorzeitigen Ausfalls verringert werden. Die Anzahl der in diesen Lagern typischen Wälzkörper erhöht die Belastbarkeit zusätzlich und stellt sicher, dass sie hohe Belastungen ohne übermäßige Verformung bewältigen können. Das Design des Lagers stellt sicher, dass die Rollen ständigen Kontakt mit der Laufbahn haben, was dazu beiträgt, die Tragfähigkeit und Langlebigkeit des Lagers zu optimieren.

Der Hauptvorteil von Axial-Pendelrollenlagern ist ihre Fähigkeit, Fehlausrichtungen zwischen Welle und Gehäuse zu tolerieren, eine Eigenschaft, die bei Hochleistungsmaschinen von entscheidender Bedeutung ist. Die Kugelform der Rollen ermöglicht einen gewissen Winkelversatz – typischerweise bis zu 2 bis 3 Grad – ohne nennenswerte Auswirkungen auf die Leistung oder Lebensdauer des Lagers. Diese Funktion ist bei Anwendungen von entscheidender Bedeutung, bei denen es häufig zu Wellendurchbiegungen oder Gehäuseverformungen aufgrund hoher Belastungen kommt. Solche Fehlausrichtungen können bei großen Industriemaschinen oder Getrieben unter dynamischen Belastungsbedingungen auftreten. Die Fähigkeit, Fehlausrichtungen zu kompensieren, ohne die Lagerfunktion zu beeinträchtigen, verringert das Risiko von Schäden sowohl am Lager als auch an der Welle und minimiert so Ausfallzeiten und Wartungskosten.

Während die Hauptfunktion von Axial-Pendelrollenlagern darin besteht, axiale Belastungen zu bewältigen, bieten sie auch eine moderate radiale Belastbarkeit, was sie vielseitig in Anwendungen macht, in denen beide Arten von Belastungen vorhanden sind. Die Kombination aus axialer und radialer Lastaufnahme ermöglicht den Einsatz dieser Lager in Zahnradgetrieben, Pumpen und großen rotierenden Maschinen, bei denen typischerweise sowohl axiale als auch radiale Kräfte gleichzeitig auftreten. Diese Fähigkeit ist bei Industriemaschinen von Vorteil, die ein Lager benötigen, das multidirektionale Kräfte bewältigen kann, ohne dass mehrere Lagertypen erforderlich sind. Bei Hochlastanwendungen erleichtert dies die Rationalisierung des Lagerauswahlprozesses, steigert die Effizienz und reduziert den Wartungsaufwand.

Die inhärente Robustheit von Axial-Pendelrollenlagern stellt sicher, dass sie unter hohen Belastungen und Stoßbelastungen, die häufig bei Schwerlastbetrieben auftreten, effektiv funktionieren. Diese Lager sind so konzipiert, dass sie die dynamischen Kräfte und Vibrationen absorbieren, die bei Hochlastanwendungen wie Brechern, Pressen und schweren Maschinen auftreten. Der hohe Kontaktwinkel zwischen den Rollen und den Laufbahnen ermöglicht eine bessere Kräfteverteilung und verringert die Wahrscheinlichkeit von lokalem Verschleiß oder Metallermüdung. Die große Kontaktfläche trägt dazu bei, Stöße und Vibrationen zu absorbieren, ohne die Integrität des Lagers zu beeinträchtigen, und sorgt so für eine konstante Leistung unter Belastung. Diese Haltbarkeit ist in Branchen wie Bergbau, Baugewerbe und Schwerindustrie von entscheidender Bedeutung, wo Maschinen häufig schwankenden Belastungen oder plötzlichen, starken Aufprallkräften ausgesetzt sind.

Der Betrieb unter hohen Axiallasten erzeugt erhebliche Reibungswärme, die bei unsachgemäßer Handhabung zu beschleunigtem Verschleiß oder Schäden am Lager führen kann. Axial-Pendelrollenlager sind in der Regel für den Betrieb in einem weiten Temperaturbereich ausgelegt, von Minustemperaturen bis hin zu erhöhten Betriebstemperaturen (häufig bis zu 200 °C oder mehr, je nach Material- und Schmierstoffauswahl). Um die Leistung und Lebensdauer bei Hochlastanwendungen zu maximieren, ist eine ordnungsgemäße Schmierung von entscheidender Bedeutung. Zur Reduzierung der Reibung, zur Wärmeableitung und zum Schutz der Lagerflächen vor Korrosion werden Fett- oder Ölschmierstoffe eingesetzt. In extremen Betriebsumgebungen können spezielle Hochtemperaturschmierstoffe oder Festschmierstoffe eingesetzt werden. Die regelmäßige Überwachung des Schmiersystems sowie die Sicherstellung, dass die richtige Viskosität und Menge des Schmiermittels aufrechterhalten wird, ist von entscheidender Bedeutung, um Überhitzung, vorzeitigen Verschleiß und Lagerausfall zu vermeiden.

English

English Deutsch

Deutsch