Die tatsächliche Lebensdauer eines Wälzlagers hängt von vielen Faktoren ab – ein vorzeitiger Lagerausfall kann zu kostspieligen Anlagenstillständen und manchmal sogar schwerwiegenderen Folgen führen.

Wie maximiert man also die Lagerlebensdauer?

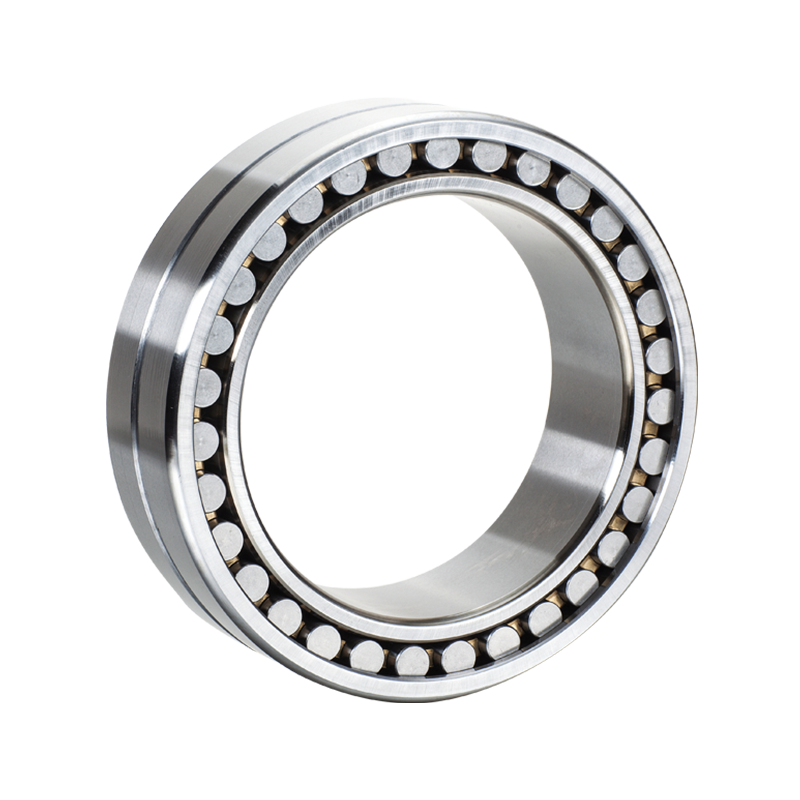

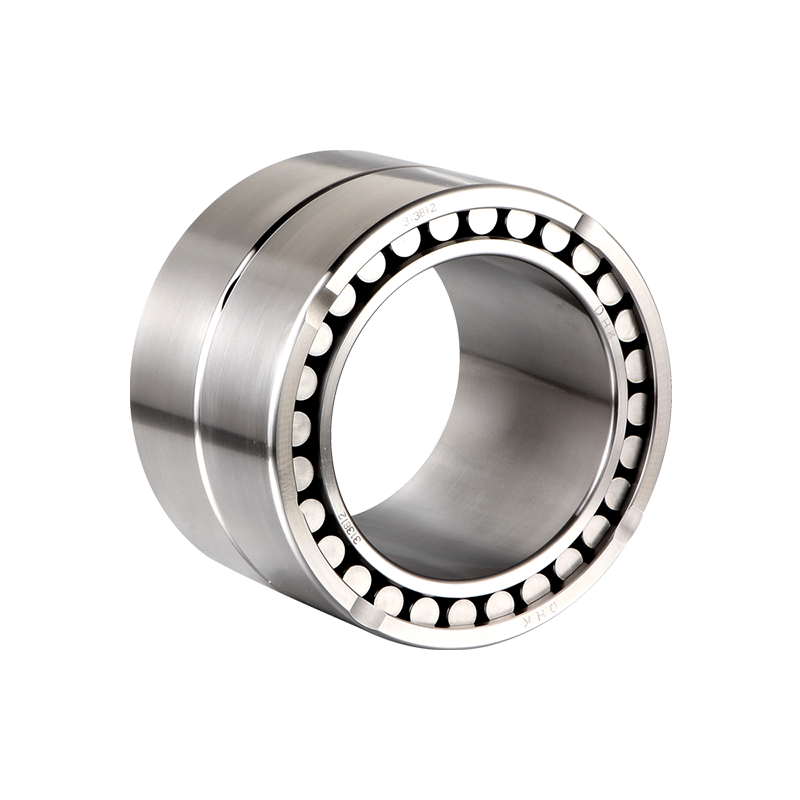

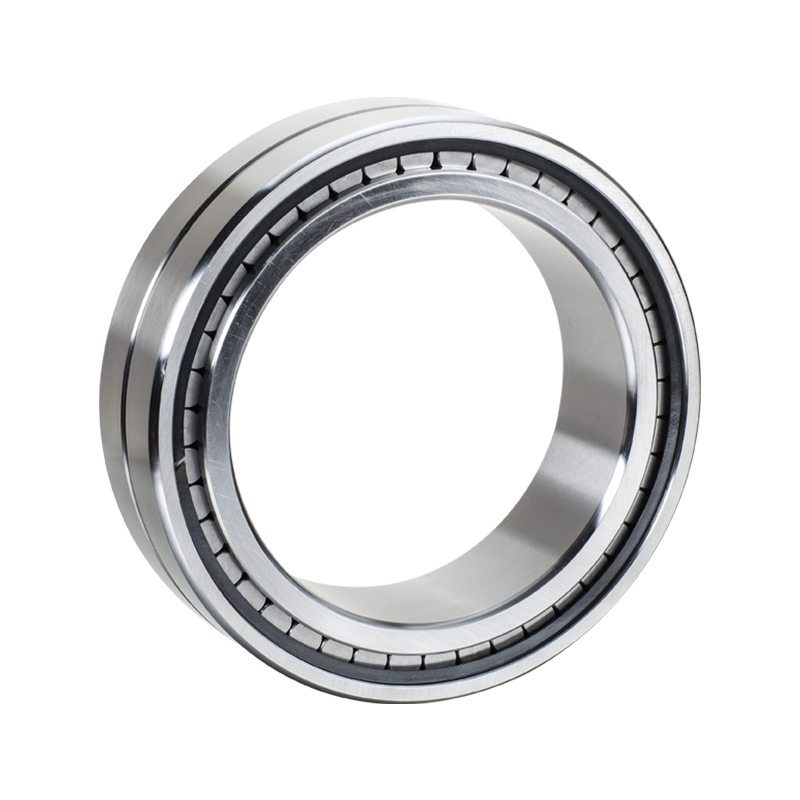

1. Richtige Lagerauswahl

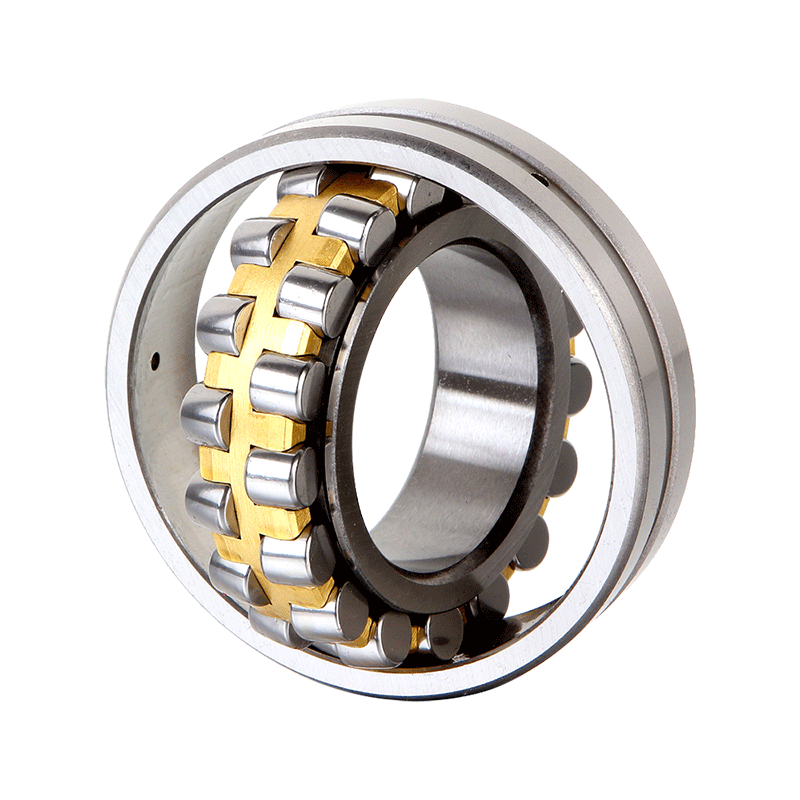

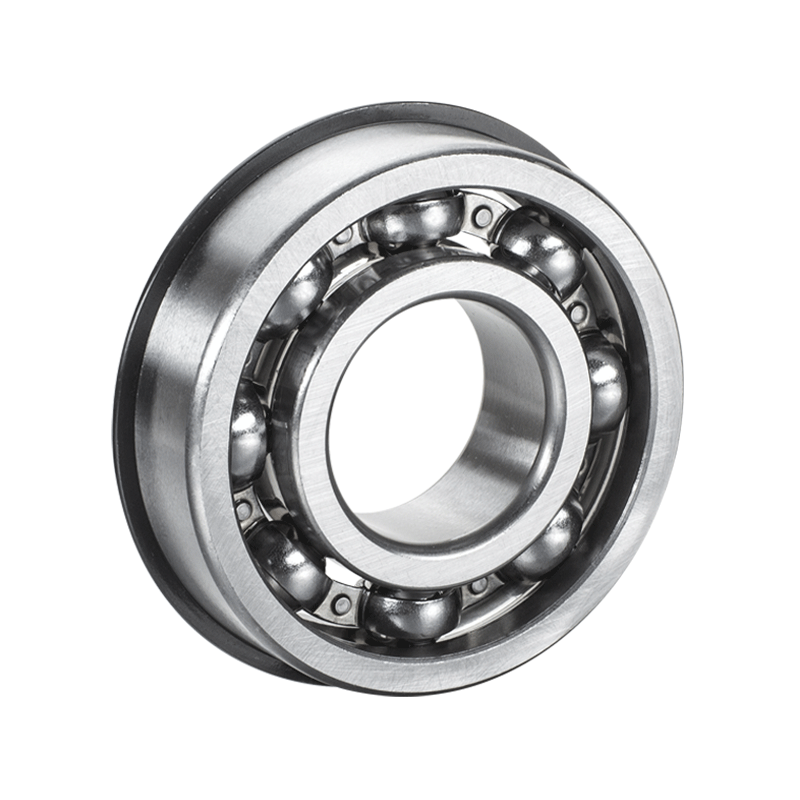

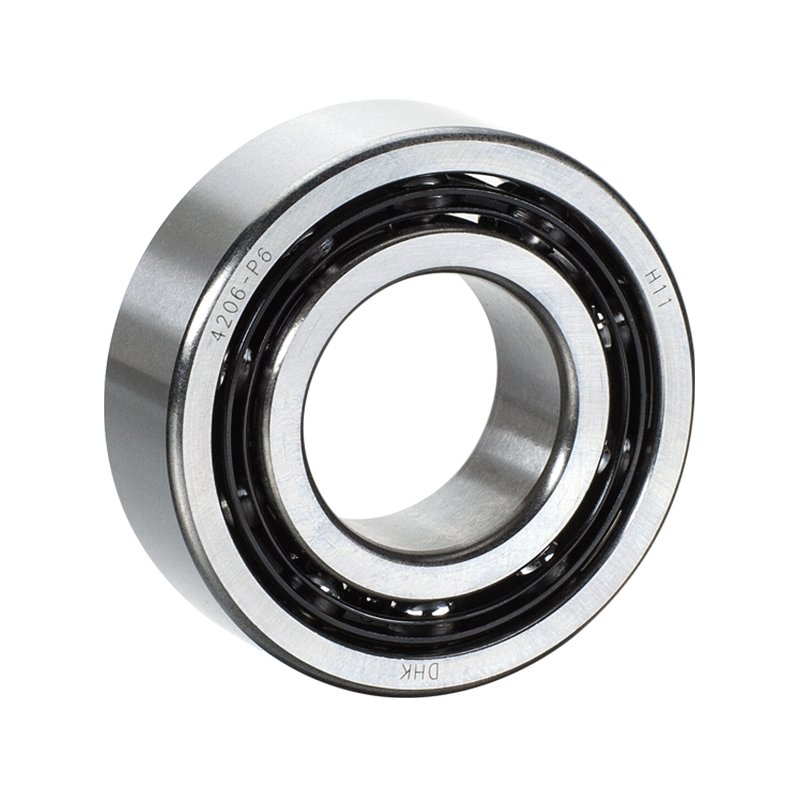

Eine zufriedenstellende Lagerlebensdauer beginnt mit der richtigen Lagerauswahl. Lagerkonstrukteure verlängern von Anfang an die Lagerlebensdauer und die Geräteleistung, indem sie die richtigen Lager für verschiedene Anwendungen auswählen. Dieser Prozess berücksichtigt viele Faktoren wie Belastung, Härte, Prognose der Lagerlebensdauer, Betriebsumgebung usw.

2. Richtige Lagerung

Grundsätzlich sollten alle Lager bis zum Einbau in der Originalverpackung gelagert werden. Sie müssen in einer sauberen, feuchtigkeitsfreien Umgebung mit relativ konstanter Temperatur aufbewahrt werden.

Wälzlager sollten von Staub, Wasser und ätzenden Chemikalien ferngehalten werden. Erschütterungen und Vibrationen können die mechanischen Eigenschaften der Lager dauerhaft beeinträchtigen. Daher müssen Vibrationen während der Handhabung und Lagerung vermieden werden.

Grundsätzlich müssen alle Lager horizontal gelagert werden, da sich einige der schwereren Lager nach längerer vertikaler Lagerung aufgrund ihres Eigengewichts verformen können.

Vorgefettete (oder abgedichtete) Lager bedürfen besonderer Pflege, da sich die Dichte des Fettes nach längerer Lagerung verändert. Dies kann bei der ersten Verwendung des Lagers zu einem gewissen Drehgeräusch führen. Daher sollte die Lagerzeit für solche Lager nach dem First-In-First-Out-Prinzip kontrolliert werden.

3、Reinigung

Bei Wälzlagern ist die Reinigung sehr wichtig. Die Oberflächenrauheit der rotierenden Oberflächen der Lagerringe und Wälzkörper beträgt üblicherweise 1/10 μm. Solche glatten Oberflächen reagieren sehr empfindlich auf Beschädigungen durch Verunreinigungen.

Die Schmierschicht zwischen den rotierenden Flächen beträgt üblicherweise 0,2 bis 1 µm. Partikelverunreinigungen, die größer als die Schmierstoffpartikelgröße sind, können einer übermäßigen Quetschung der Wälzkörper und einem lokalen Druck im Lagerstahl ausgesetzt sein, was letztendlich zu einer dauerhaften Materialermüdung führen kann.

Darüber hinaus können auch Staubpartikel in der äußeren Umgebung bis zu einer Größe von 10 μm Schäden an Lagern verursachen. Eine saubere und staubfreie Umgebung ist daher für die Lagerung und Montage von Lagern unerlässlich.

4. Gründliche Vorbereitung vor der Montage

Lager sollten sorgfältig und mit geeigneten Werkzeugen montiert und demontiert werden. Branchenexperten schätzen, dass 16 % der Fälle vorzeitiger Lagerausfälle auf eine fehlerhafte Montage zurückzuführen sind. Bei großen Installationen (z. B. in Produktionsanlagen) ist es in der Regel erforderlich, die Montage unter streng kontrollierten Bedingungen durchzuführen, und es können geeignete Lagermontagegeräte verwendet werden.

Bei Wartungs- oder Austauscharbeiten ist das Umfeld jedoch vielfältig. Daher ist eine gründliche Vorbereitung des Lagereinbaus erforderlich, um eine maximale Lagerlebensdauer sicherzustellen.

Zunächst müssen die relevanten Unterlagen wie Zeichnungen, Wartungshandbücher, Produktanweisungen usw. sorgfältig studiert werden. Darüber hinaus müssen alle Lagerkomponenten wie Wellen, Stellringe, Kappen, Unterlegscheiben usw. absolut sauber und frei von Verunreinigungen gehalten werden. Auch der Zustand angrenzender Bauteile sollte sorgfältig geprüft werden.

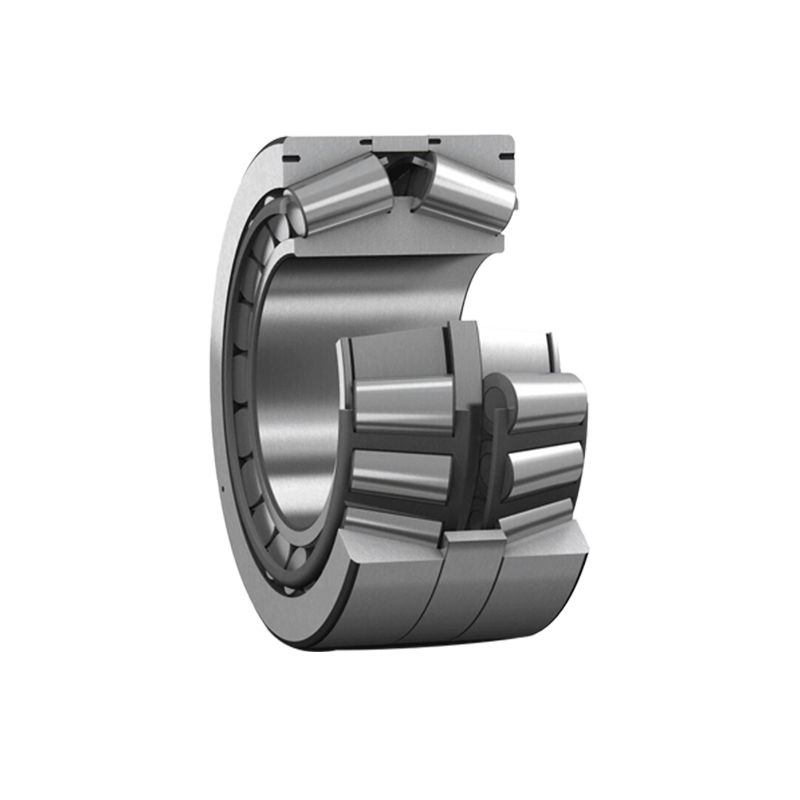

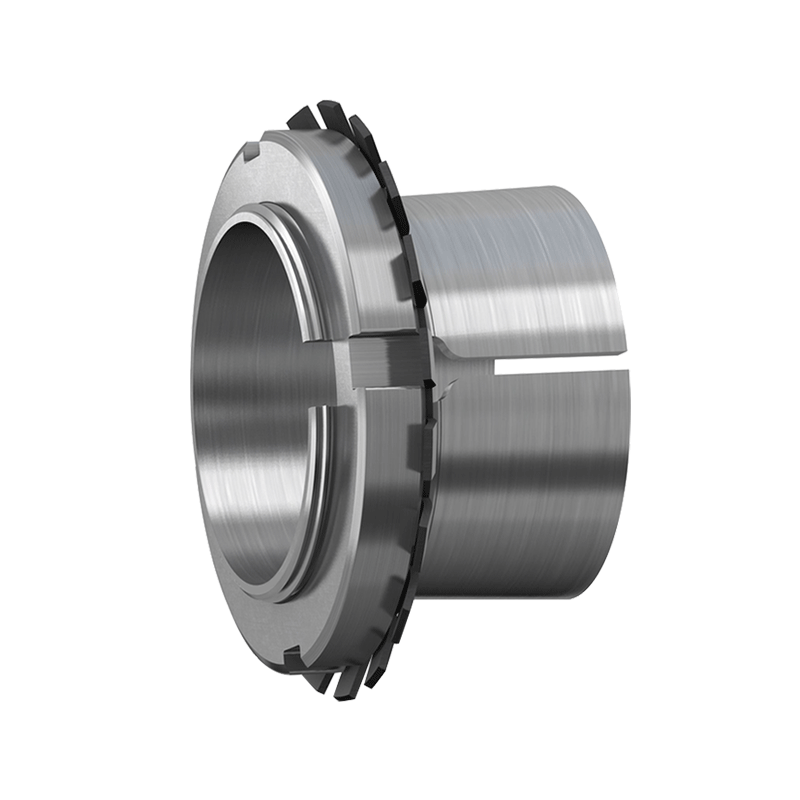

5. Sorgfältiges Auf- und Absteigen

Abhängig von der Anwendung sowie der Größe und Art des Lagers müssen die geeignete Montagemethode (mechanisch oder hydraulisch) und die entsprechenden Werkzeuge ausgewählt werden. Hier sind einige Grundprinzipien der Lagermontage:

1. Keine Montagekräfte auf die Wälzkörper ausüben, da dies leicht zu einer lokalen Überlastung der Wälzkörper und der Kontaktfläche des Sitzrings und damit zu einem vorzeitigen Ausfall des Lagers führen kann.

2. Schlagen Sie nicht mit harten Werkzeugen (z. B. Hämmer, Schraubenzieher usw.) direkt auf die Lageroberfläche, da dies zum Bruch oder Zersplittern der Lagerringe führen kann.

Ungefähr 90 % der Wälzlager werden nie aus der Ausrüstung, in der sie sich befinden, entfernt, und normalerweise werden nur größere Lager im Rahmen planmäßiger vorbeugender Wartungsverfahren ausgebaut.

Wie bei der Montage eines Lagers bedarf auch die Demontage eines Lagers einer sorgfältigen Vorbereitung. Achten Sie bei der Demontage darauf, dass angrenzende Bauteile wie Wellen und Buchsen nicht beschädigt werden. Abhängig vom Lagertyp, seiner Größe und der Anwendung ist es wichtig, die richtige Methode und das richtige Werkzeug auszuwählen.

Konstrukteure sollten beachten, dass gut gestaltete Lagerpositionen den Ein- und Ausbau von Lagern erheblich vereinfachen und somit die Wartungskosten senken können.

6. Richtige und angemessene Schmierung

Schmierstoffe können metallische Lageroberflächen (z. B. Wälzkörper, Lagerringe und Lagerdeckel) isolieren und so die Reibung verringern, Metallteile schützen und Verschmutzungen und Unreinheiten entgegenwirken. Für unterschiedliche Betriebsbedingungen steht eine breite Palette an Schmierstoffen (einschließlich Fett, Öl und Feststoffen) zur Verfügung.

Die richtige Wahl des Schmierstoffs ist wichtig für die Verlängerung der Lebensdauer von Lagern und Geräten.

Durch das übermäßige Abrollen der Wälzteile ist der Lagerschmierstoff längerer mechanischer Belastung ausgesetzt und zudem verändern sich die chemischen Eigenschaften des Schmierstoffs im Laufe der Zeit, insbesondere in heißen, nassen oder verschmutzten Umgebungen. All dies führt zu einer allmählichen Verschlechterung der Schmierqualität.

Um eine maximale Lebensdauer zu gewährleisten, sollten Lager daher in regelmäßigen Abständen nachgeschmiert werden. Das Schmierintervall richtet sich nach den Betriebsbedingungen, z.B. B. Temperatur, Geschwindigkeit, Umgebung usw. Nur bei vorgeschmierten oder abgedichteten Lagern (auch als „lebensdauergeschmierte“ Lager bekannt) ist die Lagerlebensdauer von der Schmiermittellebensdauer abhängig.

Der Schmierstoff muss ordnungsgemäß gemäß den Anweisungen des Herstellers gelagert werden. Dabei ist besonders darauf zu achten, dass der Schmierstoff sauber und frei von Verunreinigungen bleibt. Vor jedem Einsatz sollte die Qualität des Schmiermittels sorgfältig überprüft werden, da die Verwendung von alten oder verunreinigten Schmiermitteln zu einem vorzeitigen Lagerausfall führen kann.

7. Zustandsprüfung/Wartung

Im Allgemeinen sind Wälzlager sehr zuverlässig, obwohl ihre Lebensdauer begrenzt ist. Wie alle anderen wichtigen Komponenten einer Maschine sollten sie regelmäßig überprüft und gewartet werden. Die Häufigkeit der Inspektion und Wartung richtet sich nach der Bedeutung des jeweiligen Anwendungsfalls und den Betriebsbedingungen der einzelnen Maschine.

Aufgrund der entscheidenden Rolle von Lagern wird empfohlen, die Zustandsüberwachung in die Konstruktionsphase einzubeziehen. Wichtige Parameter des Maschinenbetriebs, wie Vibrationen und Lärm, können kontinuierlich überwacht und vorbeugende Maßnahmen ergriffen werden, bevor es zu unvorhersehbaren und kostspieligen Maschinenstillständen kommt.

8. Schulung – die Basis für gute Praxis

Übung macht den Meister, aber die richtige Ausbildung ist die Grundlage für die Übung.

Gröbere Fehler können vermieden werden, wenn Techniker über Grundkenntnisse im Umgang mit Lagern verfügen. Design- und Produktentwicklungsingenieure können durch die Optimierung des Lagerdesigns die Geräteleistung maximieren und die Lebenszykluskosten minimieren.

Lager sind oft ein wichtiger Bestandteil von Pumpen und anderen Geräten, und obwohl erstklassige Qualitätslager sehr zuverlässig sind, muss besonders darauf geachtet werden, dass sie eine möglichst lange Lebensdauer haben.

Richtige Lagerung, sorgfältige Montage und Demontage, ausreichende Schmierung und Nachschmierung, ordnungsgemäße Zustandsüberwachung, rechtzeitige Wartung und schließlich eine fundierte Personalschulung sind alle wichtig für die Verbesserung der Lagerlebensdauer und der Anlagenleistung.

English

English Deutsch

Deutsch